1. Гидравлические испытания производятся при удовлетворительных результатах внутреннего осмотра. Пробное давление принимается в соответствии с разд. 4.6 «Правил».

Сосуды (аппараты), на которые имеются специальные Государственные стандарты или технические условия, должны испытываться давлением, указанным в этих документах.

Гидравлическое испытание эмалированных сосудов (аппаратов), независимо от рабочего давления, должно производиться пробным давлением, указанным предприятием-изготовителем.

2. Гидравлическое испытание допускается производить водой или другими некоррозионными, неядовитыми, невзрывоопасными, невязкими жидкостями.

3. При гидравлическом испытании перед поднятием давления необходимо убедиться в отсутствии воздуха в сосуде. Поэтому при наполнении сосуда жидкостью воздушник, расположенный в верхней точке сосуда, должен быть открытым.

Если для гидравлического испытания сосуд был заполнен холодной жидкостью и на его стенках появилась роса, то испытание должно производиться только после высыхания стенок сосуда.

Давление в сосуде должно контролироваться двумя манометрами. Оба манометра выбираются одного типа, предела измерения, одинаковых классов точности и цены деления.

Повышение и снижение давления должно быть плавным. Скорости подъема и снижения давления должна быть 0,1-0,2 МПа (1,0-2,0 кгс/см 2) в минуту.

4. Пробное давление в сосуде должно создаваться насосом, обеспечивающим указанные условия подъема давления. Предпочтение следует отдавать поршневому насосу. Насос должен быть оснащен проверенным манометром с такой шкалой, чтобы предел измерения давления находился во второй трети шкалы.

5. Для предотвращения возможности подъема давления при гидравлическом испытании сверх пробного предохранительный клапан на насосе, предназначенном для проведения гидравлического испытания, необходимо отрегулировать на установочное давление, равное пробному давлению плюс 5% от расчетного давления.

Пропускная способность предохранительного клапана должна быть равна максимальной производительности насоса.

Допускается для предотвращения возможности превышения давления в сосуде сверх пробного использовать предохранительный клапан сосуда с соответствующей пружиной, отрегулировав его на установочное давление, равное пробному плюс 5% от расчетного давления. При этом установочное давление не должно превышать пробное более чем на 0,1 МПа (1,0 кгс/см 2).

6. При гидроиспытании в горизонтальном положении вертикально установленных сосудов высотой более 8 м, заполняемых в рабочих условиях жидкостью, пробное давление следует принимать с учетом гидростатического давления в рабочих условиях.

7. Гидравлическое испытание сосудов колонного типа может производиться, в горизонтальном положении лишь в тех случаях, когда расчетом на прочность будет установлено, что при пробном давлении напряжения во всех элементах сосудов не будут превышать 90% предела текучести для данной марки стали.

8. В сосудах, имеющих несколько обособленных полостей, каждая полость должна испытываться отдельно пробным давлением в зависимости от расчетного давления в этой полости. Бели одна из смежных полостей работает под вакуумом, то при определении пробного давления должно учитываться разрежение.

Порядок проведения испытания должен соответствовать указанному в техническом проекте или инструкции по монтажу и эксплуатации сосуда (аппарата) предприятия-изготовителя.

9. Под пробным давлением сосуд должен находиться влечение 5 мин., затем давление постепенно снижается до расчетного, при котором производится осмотр сосуда, обращая особое внимание на сварные швы и вальцовочные соединения. Если есть признаки пропуска воды через наружную изоляцию (промокание, вздутие), необходимо полностью или частично удалить покрытие.

10. Если во время испытания внутри сосуда слышны удары, шум и стук или происходит падение давления, то гидравлическое испытание прекращается и производится осмотр сосуда для определения причин их проявления и возможных повреждений.

11. Сосуд считается выдержавшим гидравлическое испытание, если не обнаружено признаков разрыва, течи, «слезок» и «потения» в сварных соединениях и на основном металле, видимых остаточных деформаций.

12. Гидравлическое испытание производится под руководством лица, ответственного за исправное состояние и безопасное действие сосуда.

13. Исполнители и лица, ответственные за организацию подготовки и проведения гидравлического испытания сосудов, назначаются распоряжением по цеху (производству).

14. Гидравлическому испытанию сосуда должна предшествовать разработка схемы отключения сосуда от трубопроводов и другого оборудования, а также подключения его к источнику давления с указанием контрольно-измерительных приборов, предохранительных устройств от превышения давления в испытуемом сосуде и мест их установки.

15. Лицо, ответственное за исправное состояние и безопасное действие сосуда, знакомит исполнителей гидравлического испытания со схемой, определяет их расстановку, проводит инструктаж на рабочем месте каждого исполнителя и устанавливает средства связи между ними.

16. На основании настоящих «Методических указаний» на каждом предприятии разрабатывается инструкция по проведению гидравлического испытания сосудов применительно к условиям предприятия и утверждается главным инженером.

3. При различной толщине свариваемых элементов максимальный допустимый размер дефекта выбирается по меньшей толщине.

ПРИЛОЖЕНИЕ 3.10

ОЦЕНКА КАЧЕСТВА СВАРНЫХ СОЕДИНЕНИЙ ПО ТВЕРДОСТИ

| Марка стали | Допустимые пределы твердости основного металла, ед. НВ* | Допустимая твердость металла шва и зоны термического влияния, ед. НВ, не более |

| Ст. 2, ст.3, сталь 10, 15, 20, 15К, 16К | 120-160 | 180 |

| 18К | 120-160 | 190 |

| 20К, 22К | 130-190 | 200 |

| 20ЮЧ | 140-190 | 220 |

| 09Г2С | 120-180 | 225 |

| 10Г2С1 | 130-190 | 22S |

| 16ГС | 120-180 | 225 |

| 10Г2 | 120-190 | 225 |

| 12МХ | 140-180 | 240 |

| 12ХМ | 140-170 | 240 |

| 15ХМ | 140-200 | 240 |

| 12Х1МФ | 130-170 | 240 |

| 10Х2М1 1Х2М1 | 160-220 | 240 |

| 15Х5М | 130-170 | 240 |

| 15Х5МУ | 170-235 | 270 |

| 08Х18Н10Т 10Х17Н13МЗТ | 150-180 | 200 |

РУКОВОДЯЩИЙ ДОКУМЕНТ

СОСУДЫ И АППАРАТЫ, РАБОТАЮЩИЕ ПОД ДАВЛЕНИЕМ

Правила и нормы безопасности

при проведении гидравлических испытаний

на прочность и герметичность

РД 24.200.11-90

Дата введения 01.07.91

Настоящий руководящий документ устанавливает правила и нормы безопасности при подготовке и проведении гидравлических испытаний на прочность и герметичность сосудов и аппаратов, работающих под давлением, изготавливаемых в соответствии с требованиями ОСТ 26-291, ОСТ 26-01-1183, ОСТ 26-01-900, ОСТ 26-11-06, ОСТ 26-18-6, ОСТ 26-01-9, ОСТ 26-01-221.

Гидравлические испытания изделий и их элементов на прочность и герметичность гидростатическим давлением должны проводиться на специальных испытательных гидростендах (далее гидростендах) или, в исключительных случаях, на сборочных стендах с использованием переносного оборудования.

1. ОБЩИЕ ПОЛОЖЕНИЯ

1.1. Руководящий документ распространяется на все методы гидравлических испытаний по ОСТ 26-291 и ОСТ 26-11-14.

1.2. На каждом предприятии в соответствии с настоящим руководящим документом должна быть разработана и утверждена главным инженером инструкция по безопасному проведению гидравлических испытаний. Основные положения инструкции, а также схема испытания должны быть вывешены на рабочем месте каждого участка гидроиспытаний.

2. ТРЕБОВАНИЯ К ПЕРСОНАЛУ

2.1. К работе на гидростендах и рабочих местах с переносным оборудованием для гидравлических испытаний допускаются рабочие соответствующей специальности по «Единому тарифно-квалификационному справочнику работ и профессий рабочих (ЕТКС), аттестованные в установленном порядке с квалификацией не ниже 4 разряда».

2.2. Назначение или перевод рабочего осуществляется распоряжением по цеху.

Рабочий должен быть ознакомлен с особенностями данного испытательного оборудования и пройти инструктаж.

Организация обучения и инструктажа по безопасности труда должна соответствовать требованиям ГОСТ 12.0.004.

2.3. Повторная проверка знаний работающих должна проводиться не реже одного раза в год для рабочих и одного раза в три года для ИТР заводской квалификационной комиссией, назначаемой в установленном порядке.

2.4. Ответственность за исправное состояние, правильную и безопасную эксплуатацию гидростенда возлагается на инженерно-технического работника (ИТР), назначенного приказом по цеху (предприятию) и аттестованного в установленном порядке.

2.5. Каждый гидростенд в каждой смене должен быть закреплен за отдельным исполнителем распоряжением по цеху. Исполнитель обязан следить за исправным состоянием гидростенда и содержать его в надлежащем порядке и чистоте. На каждом гидростенде должна быть вывешена табличка с указанием фамилии исполнителя, ответственного за данный гидростенд.

2.6. При подготовке к гидравлическим испытаниям каждого изделия нового типа, конструкции и т.п. руководитель работ должен провести внеплановый инструктаж рабочих, по особенностям данного изделия, указать на возможные источники опасности и меры предосторожности.

2.7. Для выполнения работ по строповке и перемещению груза, управлению грузоподъемными механизмами с пола испытатели должны иметь соответствующее удостоверение.

2.8. Испытатели должны быть обеспечены спецодеждой и спецобувью соответствующего размера по типовым отраслевым нормам для машиностроительных и металлообрабатывающих производств.

3. ТРЕБОВАНИЯ К УЧАСТКУ, ОБОРУДОВАНИЮ, ОСНАСТКЕ

3.1. Требования к участку и рабочему месту при испытании переносным оборудованием

3.1.1. Участок для гидравлических испытаний должен соответствовать требованиям действующих санитарных норм проектирования промышленных предприятий CH118, CH119, СН245, строительным нормам и правилам СНиП2, СНиП8, СНиП9.

3.1.2. Площадь участка должна обеспечивать размещение:

гидростенда (или переносного оборудования при испытании на сборочном стенде);

вспомогательного оборудования и оснастки;

испытываемого изделия с учетом безопасного выполнения работ по его монтажу и осмотру, при этом свободная зона по периметру максимально возможного габарита изделия должна быть не менее 1 м.

3.1.3. Участок должен иметь нескользкое покрытие пола с уклоном и (или) отверстиями для стока воды, а также защитное ограждение, исключающее возможность случайного появления на участке посторонних лиц и попадание рабочей жидкости за пределы участка (приложение 2).

На ограждении должно быть световое табло с надписью «ВХОД ВОСПРЕЩЕН. ИДУТ ИСПЫТАНИЯ» или соответствующий плакат.

3.1.4. На участке должны быть общее и местное рабочее освещение, аварийное освещение, а также переносные светильники с напряжением не более 42 В. Оборудование освещения должно соответствовать требованиям «Правил устройства электроустановок».

Освещение должно обеспечивать освещенность на поверхности испытываемого изделия:

рабочую - не менее 300 лк при люминесцентном или 200 лк при освещении лампами накаливания;

аварийную - не менее 10 от рабочей.

3.1.5. Участок гидроиспытаний должен иметь оборотную систему водоснабжения, обеспечивающую заполнение объема испытываемых изделий или технический водопровод с системой слива в канализацию.

3.1.6. Рабочее место, где проводятся гидроиспытания переносным оборудованием, должно соответствовать требованиям пп. 3.1.2 - 3.1.6 настоящего руководящего документа.

Допускается в качестве временного защитного ограждения использовать леерное, устанавливаемое от испытываемого изделия на расстоянии не менее рассчитанного (приложение 3.).

3.2. Требования к оборудованию и оснастке

3.2.1. Гидростенд должен быть оборудован:

емкостью для рабочей жидкости с системой ее циркуляции;

насосом для заполнения и опорожнения изделия;

насосом для создания давления в изделии;

рессивером (буферной емкостью) или пневмогидроаккумулятором;

системой трубопроводов;

запорной арматурой;

приборами для измерения давления и температуры рабочей жидкости;

предохранительными устройствами или электроконтактными манометрами (ЭкМ);

заглушками.

Электродвигатели насосов должны быть закрытого исполнения, типа IP44.

Допускается использование насосной установки с пневматическим приводом с электромагнитным клапаном (электрозадвижкой) перекрывающим подачу воздуха на пневмопривод. Управление клапаном должно осуществляться электроконтактным манометром (ЭкМ), установленным в линии от насоса к изделию.

При использовании в составе рабочей жидкости люминофоров, консервантов или других химических веществ гидростенд должен быть дополнительно оборудован специальными емкостями для приготовления нейтрализующих растворов и нейтрализации рабочей жидкости и (или) устройством для сбора этих веществ с целью их дальнейшего использования.

3.2.2. Расположение и компоновка оборудования должны отвечать требованиям действующих строительных норм и правил СНиП9, СНиП10 и обеспечивать безопасность и удобство его эксплуатации и ремонта.

Пульт управления гидростендом или переносным оборудованием для гидроиспытаний, расположенный в опасной зоне, определенной расчетом по приложению 3, должен быть оборудован защитой, рассчитанной согласно приложению 2.

3.2.3. При подземном расположении испытываемого изделия, над заглубленным помещением должна быть предусмотрена раздвижная или другая механическая крыша, а участок с учетом площади, занимаемой крышей в раскрытом положении, должен иметь леерное ограждение.

3.2.4. Электрооборудование гидростенда должно соответствовать требованиям действующих в промышленности «Правил устройства электроустановок», «Правил технической эксплуатации электроустановок потребителей», «Правил техники безопасности при эксплуатации электроустановок потребителей», а также строительным нормам и правилам СниП6.

3.2.5. Гидростенд должен быть снабжен кнопками «СТОП» аварийной остановки электродвигателя насоса, окрашенными в красный цвет. Количество кнопок и места их расположения должны гарантировать возможность быстрой остановки электродвигателя.

3.2.6. Вращающиеся части привода питательного насоса должны быть надежно ограждены. Попадание рабочей жидкости на привод не допускается.

3.2.7. Напорная линия насоса должна иметь рессивер для уменьшения колебаний давления в испытываемом изделии, вызываемых пульсирующей подачей рабочей жидкости. Рессивер должен быть рассчитан на давление, не ниже максимально допустимого для данного гидростенда.

Рессивер должен устанавливаться на участке гидроиспытаний в месте, исключающем присутствие людей и обеспечивающем доступность его осмотра, и иметь защитное ограждение, рассчитанное согласно приложению 2.

Допускается не устанавливать рессивер и байпас на гидростендах, если давление в испытываемом изделии достигается с помощью насоса без электропривода (вручную).

3.2.8. Расположение трубопроводов должно обеспечивать свободный доступ для осмотра и контроля их состояния.

3.2.9. Измерение давления должно производиться по двум поверенным манометрам, один из которых, контрольный, должен быть установлен на изделии, а второй - на пульте управления гидростендом.

3.2.10. Манометры для измерения давления должны иметь один тип, предел измерения, одинаковую цену деления и класс точности не ниже:

2,5 при расчетном давлении до 2,5 МПа (25 кгс/см 2);

1,5 при расчетном давлении свыше 2,5 МПа (25 кгс/см 2) и такую шкалу, на которой предел измерения расчетного давления находится во второй ее трети.

3.2.11. Расположение манометров должно обеспечивать свободный обзор шкалы манометра, при этом шкала прибора должна находиться в вертикальной плоскости.

Номинальный диаметр корпуса манометров, устанавливаемых на высоте до 2 м от уровня площадки наблюдения за ними, должен быть не менее 100 мм, на высоте от 2 до 3 м - не менее 160 мм. Установка манометров на высоте более 3 м от уровня площадки не допускается.

3.2.12. Манометры должны быть защищены от теплового излучения, замерзания, механических повреждений.

отсутствии пломбы или клейма с отметкой о проведенной поверке;

просроченном сроке поверки;

неисправности манометра (стрелка при его отключении не возвращается на нулевую отметку шкалы, разбито стекло или имеются другие повреждения, которые могут отразиться на правильности показаний).

3.2.14. Предохранительные клапаны гидростенда должны иметь пропускную способность, соответствующую производительности гидронасосов, быть отрегулированы на пробное давление, проверены на плотность затвора и разъемных соединений и опломбированы вместе с биркой, на которой указана величина пробного давления.

Регулировка клапанов должна производиться согласно ГОСТ 12.2.085. Контрольной средой для определения момента открывания клапана может быть воздух или вода, которые должны быть чистыми, без механических или химических включений.

3.2.15. Установку предохранительных клапанов необходимо проводить, руководствуясь «Правилами устройства и безопасной эксплуатации сосудов, работающих под давлением» и согласно принципиальной схеме оборудования гидростенда или принципиальной схеме, утвержденной главным инженером предприятия.

Допускается использовать вместо предохранительных клапанов электроконтактные манометры (ЭкМ), при этом один манометр устанавливается на изделии и еще один - в магистрали от насоса к изделию. Соединение насоса с манометром ЭкМ должно осуществляться через буферную емкость или демпфирующее устройство для предохранения манометра от пульсации рабочей жидкости в трубопроводе.

Манометры должны быть настроены на пробное давление и обеспечивать отключение насоса при достижении значения пробного давления.

3.2.16. Резиновые, металлорезиновые рукава и трубопроводы, используемые при гидроиспытаниях, должны иметь бирки с указанием их рабочего и пробного давления, срока испытания.

Значения давлений на рукавах и трубопроводах должны быть не ниже величины давления, на которое рассчитан данный гидростенд.

Рукава должны отвечать действующим стандартам или техническим условиям и не иметь механических или химических повреждений.

3.2.17. Запорная арматура гидростенда должна быть доступна для обслуживания и располагаться не выше 1,5 м от уровня пола. Арматуру необходимо систематически смазывать и прокручивать, при этом применение каких-либо рычагов не допускается.

Применять арматуру, не имеющую технической документации (паспорт, аттестат и т.п.), не допускается.

3.2.18. Запорная арматура должна иметь четкую маркировку:

наименование завода-изготовителя или его товарный знак;

условный проход, мм;

условное давление, МПа (кгс/см 2);

направление потока среды;

марка материала.

3.2.19. В маркировке заглушек, используемых для гидроиспытаний, должны указываться номер заглушки и величина давления, на которое она рассчитана.

3.2.20. Испытываемое изделие должно иметь:

вентиль или кран для контроля отсутствия давления в нем перед его демонтажом. Допускается использование трехходового крана, установленного на изделии. Выходное отверстие крана должно быть направлено в безопасное место. Допускается при наличии муфт для слива жидкости вентиль или кран не устанавливать.

предохранительные клапаны, количество и пропускная способность которых должны исключать возможность возникновения в изделии давления, превышающего пробное. Допускается использовать предохранительные клапаны с разрывной мембраной, рассчитанной на пробное давление.

Допускается не устанавливать предохранительные клапаны на изделии, если они предусмотрены в магистрали между насосом и испытываемым изделием и рассчитаны на пробное давление.

3.2.21. Рабочая жидкость, выходящая из предохранительного клапана, должна отводиться в безопасное место. Установка запорных устройств на отводящих трубах, а также между изделием и предохранительным клапаном не допускается.

3.2.22. Рабочие жидкости, применяемые для гидравлических испытаний, должны быть нетоксичными, невзрывоопасными, непожароопасными.

Допускается по требованию разработчика изделия применение других жидкостей с обязательным соблюдением соответствующих мер безопасности.

3.2.23. Конструкции площадок обслуживания и лестниц к ним (лесов) должны соответствовать действующим «Правилам техники безопасности для строительно-монтажных работ» и «Общим правилам техники безопасности и производственной санитарии для предприятий и организаций машиностроения».

3.2.24. Грузоподъемные краны и механизмы, применяемые на участке гидроиспытаний, должны соответствовать требованиям действующих «Правил устройства и безопасной эксплуатации грузоподъемных кранов».

3.2.25. Гидростенд и все входящие в него сборочные единицы, агрегаты и приспособления должны иметь аттестаты или паспорта. Использование технологической оснастки, не имеющей технической документации и (или) с механическими повреждениями резьбовых, уплотнительных, посадочных поверхностей, следами растяжения, не допускается.

3.2.26. Гидростенд должен быть аттестован согласно ГОСТ 24555 и принят комиссией, назначенной приказом по предприятию.

Аттестационная документация разрабатывается разработчиком стенда и согласовывается с метрологической службой предприятия до аттестации гидростенда.

Испытания гидростенда должны проводиться давлением, равным 1,25 от давления, на которое рассчитан гидростенд.

К аттестату на гидростенд должна быть приложена техническая документация:

протокол аттестации (приложение 1);

расчеты элементов стенда на прочность;

паспорта и аттестаты на приборы, агрегаты и арматуру, применяемые на стенде;

инструкция по технике безопасности при работе на гидростенде;

приказ о назначении ответственного за гидростенд.

3.2.27. Техническая документация на гидростенд должна храниться у лица, ответственного за его исправное состояние и безопасную эксплуатацию (см. п. 2.4).

3.2.28. Гидростенд должен быть на учете в метрологической и технической службе предприятия, осуществляющей планово-предупредительные ремонты.

3.2.29. Гидростенд должен периодически, один раз в 6 месяцев, подвергаться осмотру и не реже одного раза в год - ремонту.

Планово-предупредительные ремонты должны выполняться в строгом соответствии с графиком, утвержденным главным инженером предприятия. После ремонта гидростенд должен быть подвергнут гидравлическому испытанию давлением согласно п. 3.2.27 и аттестован согласно ГОСТ 24555.

3.2.30. Поверка манометров с их опломбированием или клеймением должна производиться не реже одного раза в год в установленном порядке.

Дополнительная поверка рабочих манометров контрольным должна проводиться не реже одного раза в 6 месяцев с записью результатов в журнал. Допускается для поверки рабочих манометров использовать поверенный рабочий манометр, имеющий с поверяемым одинаковую шкалу и класс точности. Независимо от указанных сроков поверку манометров необходимо проводить при возникновении сомнений в правильности их показаний.

3.2.31. Проверка предохранительных клапанов должна проводиться не реже одного раза в год, в сроки, установленные руководством предприятия. Проверка, ремонт и регулировка предохранительного клапана должны оформляться актом за подписями механика цеха, мастера по ремонту и регулировке и слесаря, проводившего данные работы.

Предохранительный клапан, прошедший ремонт и регулировку, должен быть опломбирован вместе с биркой, на которой указано пробное давление, и снабжен номером.

Каждый предохранительный клапан должен иметь технический паспорт, вместе с которым должны храниться копии паспортов на клапан и пружину с заводов-поставщиков, а также копии актов его поверки, ремонта и регулировки.

3.2.32. Резиновые, металлорезиновые рукава и трубопроводы должны проходить проверку и испытания не реже одного раза в год согласно графику планово-предупредительного ремонта. Испытания должны проводиться по соответствующим нормативно-техническим документам на эти изделия и строительным нормам и правилам.

3.2.33. Запорная арматура после каждого ремонта должна подвергаться испытаниям на механическую прочность и герметичность гидравлическим давлением, соответствующим требованиям нормативно-технической документации на данную арматуру, но не ниже максимального давления, на которое рассчитан гидростенд. Испытание запорной арматуры должно быть оформлено актом.

Испытания должны проводиться после пригонки и слесарно-механической обработки.

4. ПРАВИЛА И НОРМЫ ТЕХНИКИ БЕЗОПАСНОСТИ ПРИ ПРОВЕДЕНИИ ГИДРАВЛИЧЕСКИХ ИСПЫТАНИЙ

4.1. Подготовка к проведению гидроиспытаний

4.1.1. Изделия и их элементы, подлежащие гидроиспытанию, должны быть приняты службой ОТК по результатам внешнего осмотра и неразрушающего контроля.

Величина испытательного давления для изделия не должна превышать максимально допустимой величины давления, на которое рассчитан гидростенд.

4.1.2. Крепеж и уплотнения, используемые при гидроиспытании, должны быть из материалов, предусмотренных в рабочих чертежах на изделие.

4.1.3. Контрольно-измерительные приборы, предохранительные устройства, арматура, заглушки, крепеж, прокладки и т.п. должны выбираться согласно маркировке на давление не ниже испытательного.

4.1.4. При установке испытываемого изделия на гидростенде на штатные или технологические опоры должно быть обеспечено его устойчивое положение, свободный доступ для осмотра и расположение дренажных отверстий («воздушников») в его верхней точке.

Схема гидроиспытания, технологический процесс и оснастка должны обеспечивать полное удаление воздуха при заполнении испытываемого изделия рабочей жидкостью.

4.1.5. Монтаж коммуникаций, установка требуемой арматуры, контрольно-измерительных приборов должны производиться в полном соответствии с утвержденной схемой гидроиспытания.

Все свободные отверстия испытываемого изделия должны быть заглушены.

Монтаж, оборудование и осмотр изделия на высоте более 1,5 м следует проводить со специальных площадок (лесов).

4.1.6. При монтаже фланцевых соединений резьбовые элементы должны затягиваться равномерно, поочередным затягиванием диаметрально противоположных («крест-накрест») с соблюдением параллельности фланцев.

Запрещается использовать гаечные ключи не соответствующие размеру гайки, нестандартные и (или) с удлинением рукоятки, а также молоток или кувалду.

4.1.7. При приготовлении рабочей жидкости с использованием люминофоров, консервантов, а также при нанесении индикаторных покрытий на контролируемые поверхности испытываемого изделия на участке гидроиспытаний должна быть включена система общеобменной приточно-вытяжной вентиляции.

4.2. Проведение гидроиспытаний

4.2.1. В проведении гидравлических испытаний должно участвовать минимальное количество людей, но не менее двух человек.

4.2.2. Во время проведения гидроиспытаний запрещается:

находиться на территории участка лицам, не участвующим в испытании;

находиться со стороны заглушек лицам, участвующим в испытании;

производить посторонние работы на территории участка гидроиспытаний и работы, связанные с устранением обнаруженных дефектов на изделии, находящемся под давлением. Работы по устранению дефектов разрешается производить только после снятия давления и, в необходимых случаях, слива рабочей жидкости.

транспортировать (кантовать) изделие, находящееся под давлением;

транспортировать грузы над изделием, находящимся под давлением.

4.2.3. Испытателю запрещается:

проводить испытания на гидростенде, незакрепленном за ним или его бригадой распоряжением по цеху;

оставлять без надзора пульт управления гидростендом, испытываемое изделие, соединенное с системой водоснабжения (даже после снятия давления);

производить под давлением сборку и разборку изделий, оснастки, ремонт оборудования гидростенда и т.д.;

самовольно вносить изменения в технологический процесс испытаний, изменять давление или время выдержки под давлением и др.

4.2.4. Проведение гидравлических испытаний на сборочном стенде с использованием переносного оборудования допускается в исключительных случаях с письменного разрешения главного инженера предприятия и соблюдением требований настоящего руководящего документа.

4.2.5. Испытываемое изделие должно быть заполнено рабочей жидкостью полностью, наличие в коммуникациях и изделии воздушных подушек не допускается.

Поверхность изделия должна быть сухой.

4.2.6. Давление в изделии должно повышаться и снижаться плавно. Повышение давления должно производиться с остановками (для своевременного выявления возможных дефектов). Величина промежуточного давления принимается равной половине пробного. Скорость подъема давления не должна превышать 0,5 МПа (5 кгс/см 2) в минуту.

Предельное отклонение пробного давления не должно превышать ± 5 % его величины. Время выдержки изделия под пробным давлением устанавливается разработчиком проекта или указывается в нормативно-технической документации на изделие.

4.2.7. Во время повышения давления до пробного и выдержки изделия под пробным давлением находиться вблизи и (или) осматривать изделие запрещается. Персонал, участвующий в испытании, должен в это время находиться за пультом управления.

Осмотр изделия должен производиться после снижения давления в изделии до расчетного.

При расчетном давлении в изделии у гидростенда разрешается находиться:

испытателям;

дефектоскопистам;

представителям отдела технического контроля (ОТК);

ответственному за безопасное проведение работ - мастеру, старшему мастеру, начальнику участка;

начальникам цехов;

работникам ведущих технических отделов;

представителям заказчика.

Указанные лица должны пройти специальное обучение или соответствующий инструктаж согласно ГОСТ 12.0.004.

4.2.8. При использовании дефектоскопической аппаратуры с источниками ультрафиолетового излучения облучение глаз и кожных покровов работающих не допускается.

4.2.9. Испытатель обязан прервать испытание, выключить насосы, создающие давление, или перекрыть вентили трубопроводов, подающих давление в изделие, (при использовании одного насоса для нескольких рабочих мест) и открыть вентили сброса давления при:

перерыве в подаче рабочего давления;

достижении давления в изделии или трубопроводах выше разрешенного несмотря на соблюдение всех требований, указанных в инструкции;

отказе манометров или других показывающих приборов во время подъема давления;

срабатывании предохранительных устройств;

возникновении гидроударов в трубопроводе или изделии, появлении вибрации;

обнаружении в испытываемом изделии, технологической оснастке, трубопроводах течи, трещин, выпучин или отпотевания в сварных швах;

утечке через дренажные отверстия, служащей сигналом для прекращения испытания;

разрушении испытываемого изделия;

пожаре и т.п.

4.2.10. После снятия давления в системе, перед разборкой фланцевых соединений, необходимо удалить рабочую жидкость из изделия и системы.

4.2.11. При демонтаже оснастки гайки болтовых соединений следует снимать, постепенно ослабляя диаметрально противоположные («крест-накрест»), и обращать внимание на целостность уплотнительных элементов во избежание их попадания во внутренние полости изделия.

4.2.12. Отработанная рабочая жидкость, содержащая химические вещества, перед сбросом в канализационную сеть должна быть нейтрализована и (или) очищена.

Запрещается сброс в канализацию рабочих жидкостей, содержащих люминофоры, консерванты и т.п., не прошедших нейтрализацию и (или) очистку.

При работах с раствором хлорной извести на участке гидроиспытаний должна быть включена система общеобменной приточно-вытяжной вентиляции. Вытяжной патрубок системы вентиляции должен находиться непосредственно над емкостью с раствором хлорной извести.

Хлорная известь, попавшая на пол, должна быть смыта водой в канализационный сток.

Все работы с хлорной известью должны проводиться в защитных очках, брезентовом костюме, резиновых сапогах и перчатках, с надетым противогазом.

4.2.13. Удаление с кожных покровов люминофоров на основе флуоресцеина и его растворов (суспензий) необходимо производить водой с мылом или 1 - 3 % водным раствором аммиака.

По окончании работ с люминофорами персонал обязан тщательно вымыть руки теплой водой с мылом.

ПРОТОКОЛ АТТЕСТАЦИЙ

|

1. ХАРАКТЕРИСТИКА ГИДРОСТЕНДА Расчетное давление, МПа (кгс/см 2) ____________________________________________ Допускаемое рабочее давление, МПа (кгс/см 2) __________________________________ Расчетная температура, °C ___________________________________________________ Характеристика рабочего агента ______________________________________________ (вода, нейтральные жидкости и т.п.) ___________________________________________ 2. ПЕРЕЧЕНЬ УСТАНОВЛЕННЫХ АГРЕГАТОВ 3. ПЕРЕЧЕНЬ УСТАНОВЛЕННОЙ АРМАТУРЫ И ИЗМЕРИТЕЛЬНЫХ ПРИБОРОВ 4. СВЕДЕНИЯ ОБ ИЗМЕНЕНИЯХ КОНСТРУКЦИИ СТЕНДА 6. СВЕДЕНИЯ О ЛИЦАХ, ОТВЕТСТВЕННЫХ ЗА СТЕНД 7. ОТМЕТКИ О ПЕРИОДИЧЕСКИХ ОСВИДЕТЕЛЬСТВОВАНИЯХ СТЕНДА ПРИНЦИПИАЛЬНАЯ СХЕМА ГИДРОСТЕНДА АКТ ИЗГОТОВЛЕНИЯ ГИДРОСТЕНДА Предприятие ___________________ Цех-изготовитель _______________ Стенд для гидравлических испытаний в соответствии с чертежом № ___________________________ и ТУ _________________________ и принят ОТК цеха № ________________ Нач. цеха-изготовителя ____________________________________________ (штамп) (подпись) Мастер _________________________________________________________________ (подпись) Контрольный мастер ______________________________________________ (штамп) (подпись) |

СВЕДЕНИЯ О СВАРОЧНЫХ РАБОТАХ

Сварка выполнена сварщиком ______________________________________________

фамилия, имя, отчество

Удостоверение сварщика № _________________ выдано ________________________

АКТ ИСПЫТАНИЯ

(наименование узла, трубопровода, входящего

__________________________________________________________________________

в гидростенд) (чертеж, шифр, инв. №)

на прочность (герметичность) жидкостью (воздухом) под давлением ____________ МПа (кгс/ем 2) с выдержкой в течение _____________ минут.

Испытания проведены в соответствии с _______________________________________

Испытания выдержал

(наименование узла трубопровода)

Нач. цеха-изготовителя __________________

(подпись)

Контрольный мастер ___________________

(подпись)

ПРИЛОЖЕНИЕ 2

Справочное

Копия

Институт гидродинамики

Сибирского Отделения Академии Наук СССР

УТВЕРЖДАЮ

Замдиректора Института

гидродинамики СО АН СССР

член-корр. АН СССР

Б.В. Войцеховский

В.В. Митрофанов

Методика расчета защиты от

жидкостных

струй, образующихся при разрыве сосудов

высокого давления

г. Новосибирск, 1965 г.

1. ВВЕДЕНИЕ

Современная техника широко использует различные баки, трубопроводы и т.д., заполненные жидкостью высокого давления. Указанные емкости обычно конструируются с достаточно большим запасом прочности и случайный разрыв их маловероятен. Однако в некоторых случаях запас прочности приходится делать небольшим, и тогда для обслуживающего персонала и оборудования приходится предусматривать специальную броневую защиту, которая предохраняла бы от жидкостных струй, и, возможно, металлических осколков, образующихся при внезапном разрыве сосуда. При этом возникает задача о расчете необходимой толщины защитной брони.

Особенно остро этот вопрос стоит при проектировании стендов для испытания различных емкостей жидкостью (обычно водой) высокого давления, так как при таких испытаниях стенки сосудов часто подвергаются нагрузкам, близким к пределу упругости.

2. О МЕХАНИЗМЕ ВЗАИМОДЕЙСТВИЯ ВОДЯНОЙ СТРУИ С ПРЕГРАДОЙ. СВЯЗЬ МЕЖДУ ПАРАМЕТРАМИ СТРУИ И ТОЛЩИНОЙ МЕТАЛЛИЧЕСКОГО ЛИСТА, НЕОБХОДИМОГО ДЛЯ ЗАЩИТЫ

Пусть струя воды с плотностью? 1 , скоростью u и диаметром d ударяется в преграду в виде металлического листа плотностью? 2 и толщиной? перпендикулярно его поверхности. Рассмотрим взаимодействие струи с преградой в предельных условиях, т.е. будем предполагать, что толщина как раз такова, что лист в месте удара струи получает вмятину, но не рвется. Взаимодействие распадается на два этапа: 1) начальный процесс формирования течения на поверхности преграды, когда в течение малого времени на преграду действуют повышенные ударные давления; 2) занимающий все последующее время квазистационарный процесс взаимодействия, когда давление струи на преграду определяется уравнением Бернулли.

Рассмотрим эти стадии процесса отдельно.

2-я стадия. Полная сила давления струи на преграду равна давление в точке торможения на оси струи поэтому диаметр области высокого давления, близкого к P T , на поверхности преграды будет примерно . По геометрическим соображениям отсюда следует, что радиус кривизны поверхностных линий тока в области их поворота близок к . Приравнивая центробежное давление поверхностного слоя струи, имеющего скорость, близкую к U , давлению вблизи точки торможения, получим для толщины этого слоя значение порядка . После этого легко оценивается объем жидкости в окрестностях точки торможения, имеющей давление, близкое к P T и малую скорость; он оказывается порядка

Поскольку из-за малой сжимаемости воды упругая энергия жидкости в указанном объеме ничтожна, величина дает нам энергию, теряемую струей при соударении.

Далее. Подсчитаем растягивающие усилия на дне вмятины во 2-й стадии. Считая, что поверхность вмятины сферическая и материал преграды на всей поверхности вмятины тянется равномерно до предельно допустимого относительного удлинения?, легко получить формулу, связывающую радиус кривизны поверхности вмятины R с ее диаметром d вм и?:

![]() (1)

(1)

Диаметр вмятины должен быть близок к диаметру области высокого давления, т.е.

Решения уравнения (1), в которое подставлено (2) для ряда значений даны в таблице 1

Таблица 1

|

R / d |

Видим, что для? > 0,1, что соответствует конструкционным металлам, R /d слабо зависит от?, поэтому в дальнейшем будем полагать

R ? d. (3)

При условии?/R << 1, что, как будет видно из дальнейшего, при давлении до нескольких сотен атмосфер достаточно хорошо выполняется, стенку вмятины можно считать тонкостенной, а растягивающее напряжение s в ней рассчитывать по формуле:

Очевидно, sне должно превышать эквивалентного разрывающего напряжения при двухосном растяжении:

Объединяя формулы (3 - 5), получим условие того, что стенка выдержит напор установившейся струи в виде:

Теперь требуется выяснить, выдержит ли защита, рассчитанная по формуле (6), воздействие струи в 1-й стадии.

Перед моментом соударения все частицы жидкости движутся перпендикулярно поверхности преграды со скоростью U. После соударения боковая поверхность струи вблизи преграды получает ту же скорость U в перпендикулярном направлении в результате действия боковой волны разрежения на сжатую образовавшуюся ударной волной жидкость. Повышенные давления действуют на преграду до окружности диаметром порядка 2d , так как к этому моменту распределение скоростей в струе в окрестности точки соударения приблизится к распределению при стационарном обтекании.

На этот процесс расходуется отрезок струи длиной около который обладает массой ~ импульсом ~ и энергией ~ Отметим, что оценка объема и энергии этого отрезка струи дает ту же величину, что была получена ранее другим путем для объема и потери энергии заторможенной жидкости при установившемся обтекании. Указанная величина энергии соответствует тому максимальному количеству энергии, которое может получить стенка в процессе установления течения, т.е. в 1-й стадии.

Однако фактическая передача энергии зависит от отношения (процесс соударения головной части струи со стенкой в какой-то мере аналогичен неупругому соударению шаров). Из законов сохранения легко получаем выражение:

(7)

(7)

где E - энергия, передаваемая защитному листу

k - отношение площади листа, воспринимающей импульс к площади сечения струи.

Если запишем теперь, что E не должно превосходить энергию допустимой деформации листа в области вмятины, площадь которой обозначим пока через то получим условие непробивания листа в 1 стадии:

Разрешим это неравенство относительно?, предварительно заменяя

и полагая ![]() , что соответствует значениям k

и

k

1 , близким к реальным, будем иметь:

, что соответствует значениям k

и

k

1 , близким к реальным, будем иметь:

(8)

(8)

Формулы (6) и (8) дают одинаковые значения? при

(9)

(9)

При P T > P * T большее значение? дает формула (6), при P T < P * T - формула (7). Поэтому в зависимости от величины Р T нужно применять ту или иную формулу. Если в качестве преграды используется лист из Ст 3, то

P * T = 200 кг/см 2 . (9 *)

3. ПРИБЛИЗИТЕЛЬНЫЙ РАСЧЕТ ИСТЕЧЕНИЯ СТРУИ

Так как заранее неизвестно, какую форму и размеры будет иметь отверстие в стенке сосуда в случае его разрыва, при расчете защиты, очевидно, нужно ориентироваться на худший случай, когда образуется отверстие, дающее струю максимальной пробивной силы.

Точное решение задачи об истечении представляет значительные трудности, однако здесь можно сделать оценки, вполне достаточные для расчета защиты.

Пусть мы имеем сосуд объемом V c жидкостью под давлением P 1 . Избыточный объем жидкости, который из него нужно выпустить, чтобы давление упало до атмосферного, обозначим через DV 1 . Пусть при t 1 = 0 в стенке сосуда образовалось отверстие с площадью S и характерным размером (например, диаметром) d .

Волна разрежения, уходящая от свободной поверхности внутрь сосуда, снимает давление вблизи поверхности до атмосферного и сообщает поверхностному слою жидкости скорость где c = скорость звука в жидкости.

Хотя мы здесь имеем дело с пространственным течением жидкости, однако характерное время ускорения жидкости t * можно оценить по одномерной схеме: волна разрежения вследствие резкого расширения поверхности фронта при входе внутрь сосуда на расстоянии порядка d от отверстия отражается обратно в виде волны сжатия той же амплитуды (так же, как при прохождении волны разрежения в трубе через область резкого увеличения сечения).

При этом в сечении отверстия скорость жидкости увеличивается на ту же величину DU . Волна сжатия снова отражается от свободной поверхности волной разрежения, увеличивающей скорость еще на DU и т.д. Так как скорость жидкости в сечении отверстия увеличивается на величину за время , то среднее приращение скорости струи за единицу времени в начале истечения составит

![]()

Характерным временем разгона струи будет:

![]() (10)

(10)

Чтобы учесть влияние изменения давления в сосуде в процессе истечения, применим другой подход: рассчитывать истечение будем как для несжимаемой жидкости (это оправдано, пока ), а сжимаемость учтем лишь через связь между давлением в сосуде и количеством вытекшей жидкости. Вдоль оси отверстия скорость жидкости U зависит от одной координаты X и времени t .

Запишем уравнение давления вдоль этой оси:

Проинтегрируем его по x , полагая

![]()

где V" (t ) - скорость в сечении отверстия;

K 2 = 1 - числовой коэффициент, поскольку с удалением от отверстия вглубь жидкости скорость убывает весьма быстро, приблизительно .

После интегрирования получим:

![]() (11)

(11)

где P (t ) - давление в сосуде, меняющееся при истечении. Заметим, что из этого уравнения вытекает закон нарастания скорости в начальной стадии процесса, то есть когда P ? P 1 и совпадающий с выведенным ранее.

До давлений в несколько сотен атмосфер можно считать, что давление в сосуде линейно связано с избыточным объемом жидкости DV 1 , содержащимся в данный момент в сосуде. Поэтому можем записать:

Вводя последнее выражение в уравнение (11) и перейдя к безразмерным переменным: , где U ? и t * берем из (10), получим уравнение:

1/3 V 2 max

Здесь l max - длина струи в момент t = t max , когда V = V max .

4. ПРАКТИЧЕСКИЙ РАСЧЕТ ЗАЩИТЫ

Хотя в действительности при внезапном разрыве сосуда форма образовавшегося отверстия почти никогда не бывает круглой, следует вести расчет для круглого отверстия так, как можно показать, что наибольшую опасность представляет именно круглое отверстие.

Выражая в формулах (6) и (8) d через? и P T через P 1:

P T = V 2 P 1 , (14)

с помощью выражений (13) и (14) получим:

![]() (15)

(15)

(16)

(16)

Так как для каждого P 1 значение V max зависит от?, то необходимо подобрать такое значение?, при котором правые части неравенств (15) и (16) достигнут максимальной величины.

В формулу (15) входит произведение V 2 · ? 1/3 , из приведенной таблицы видим, что максимум этого произведения достигается при? = 0,3 и близок к 0,5. Подставляя это значение в (15) для определения толщины защиты, получаем:

![]() (17)

(17)

при так как при? = 0,3, V max = 0,7, Р * T берется из формулы (9).

Для Ст 3 формула (17) применима при P 1 > 300 кгс/см 2 .

Для P 1 < 300 кгс/см 2 нужно использовать формулу (16). Ее применение осложняется тем, что?, соответствующее максимальному значению правой части, зависит от P 1 , поэтому для каждого P 1 необходимо подбором находить такое?, которое дает максимум правой части неравенства. При этом соответствующие каждому? значения V 2 берутся из таблицы.

Однако расчет можно значительно упростить, если воспользоваться исходным уравнением (8), в котором d и P T можно выразить через исходные параметры DV 1 и P 1 из физических соображений. Действительно, при выводе формулы (8) мы исходим из импульса и энергии, которые несет в себе головная часть струи длиной около d /2. Очевидно, что эта энергия и импульс будут наибольшими в том случае, если головная часть несет в себе упругую энергию сосуда с жидкостью, равную , и всю избыточную массу, равную? 1 DV 1 , т.е., если мы имеем, собственно, даже не струю, а ком жидкости, имеющий примерно одинаковые размеры во всех направлениях.

Тогда вместо (8) получим:

(18)

(18)

В полученные выражения необходимо внести еще запас прочности, не меньший чем 2,5.

Выпишем в заключение окончательные формулы для расчета толщины защиты из Ст 3 с коэффициентом запаса прочности 4, приняв s T = 2700 кгс/см 2 , s в = 3500 кгс/см 2 , , ? = 0,2.

Для P

1 > 300

кгс/см 2 ![]() (19)

(19)

для P

1 < 300

кгс/см 2  (20)

(20)

где P 1 - в кгс/см 2 , DV 1 - в см 3 , ? - в см.

Расчет DV для сферических и цилиндрических сосудов не представляет затруднений, если известны упругие свойства оболочки сосуда и сжимаемость жидкости. Например, для воды в сферическом сосуде:

(21)

(21)

где R - радиус сосуда;

1 - толщина стенки сосуда;

Модуль Юнга;

µ - коэффициент Пуассона.

ПРИЛОЖЕНИЕ 3

Справочное

ОПРЕДЕЛЕНИЕ БЕЗОПАСНОГО РАССТОЯНИЯ ДО

ПЕРСОНАЛА, НЕ УЧАСТВУЮЩЕГО

В ПРОВЕДЕНИИ ГИДРАВЛИЧЕСКИХ ИСПЫТАНИЙ

Энергию сжатой жидкости можно определить по формуле:

где P - давление, при котором изделие разрушилось (давление гидроиспытания);

DV - дополнительный объем жидкости, закачанной в изделие с объемом V c без учета его деформации.

DV = V о - V с,

где V о - общий объем жидкости, подвергавшийся сжатию;

V с - объем сосуда,

V с = aV о.

Следовательно:

(2)

(2)

где a - общий модуль сжатия.

Величина a может быть определена по формуле:

где A и B - постоянные коэффициенты, выбираемые из таблицы в зависимости от применяемой жидкости и температуры испытаний.

Полную энергию газа в сосуде (Е ), в кгм, можно определить по формуле:

где K = 1,4 - показатель адиабаты для воздуха.

Для сжатия 1 м 3 воздуха до давления P = 10 кгс/см 2 при постоянной температуре требуется затратить работу (E ), в кгм:

![]()

Следовательно, объем воздушного баллона, эквивалентного по накопленной энергии испытываемому изделию со сжатой жидкостью, можно определить по формуле, в м 3:

Избыточное давление на фронте воздушной ударной волны при разрыве эквивалентного баллона, в зависимости от расстояния, может быть определено по эмпирической формуле, в кгс/см 2:

![]() (6)

(6)

где - безразмерная величина;

r - расстояние от центра изделия до рассматриваемой точки, м;

Э сж - энергия сжатия жидкости в изделии, равная энергии сжатия газа в эквивалентном баллоне, кгм;

P а - атмосферное давление, кгс/см 2 .

Формула (п. 6.3) справедлива при r > r р ,

где r р - расстояние, с которого закон распространения ударной волны описывается теорией для точечного источника взрыва, м,

где Q = ?V б - масса газа в сосуде, кг;

? - плотность газа, кг/м 3 ;

V б - объем сосуда, м 3 .

При расчете безопасного расстояния r следует иметь в виду, что максимальное избыточное давление на фронте воздушной волны в рассматриваемой точке не должно превышать 0,1 кгс/см 2 . Учитывая, что эффект разрушения изделия при гидроиспытании в отдельных случаях (в связи с неравномерностью распространения волны) может быть более значительным, чем эффект разрушения эквивалентного баллона, считаем необходимым величину безопасного расстояния, полученную по приведенной выше методике, умножить на коэффициент 1,5.

Полученное таким образом расстояние будет являться минимальным, ближе которого не должен располагаться персонал, не участвующий в проведении гидроиспытаний.

ИНФОРМАЦИОННЫЕ ДАННЫЕ

1. РАЗРАБОТАН И ВНЕСЕН

Всесоюзным научно-исследовательским и проектным институтом технологии химического и нефтяного аппаратостроения (ВНИИПТхимнефтеаппаратуры)

РАЗРАБОТЧИКИ:

В.П. Новиков (руководитель темы); Н.К. Ламина; А.М. Еремин

2. УТВЕРЖДЕН И ВВЕДЕН указанием Министерства тяжелого машиностроения от 25.07.90 № ВА-002-7259

3. ЗАРЕГИСТРИРОВАН НИИхиммашем

за № РД 24.200.11-90 от 19.06.1990 г.

4. Сведения о сроках и периодичности проверки документа:

Срок первой проверки - 1992 г., периодичность проверки 2 года

5. ВВЕДЕН ВПЕРВЫЕ

6. ССЫЛОЧНЫЕ НОРМАТИВНО-ТЕХНИЧЕСКИЕ ДОКУМЕНТЫ

|

Номер пункта, подпункта, перечисления, приложения |

|

|

ГОСТ 12.0.004-79 |

|

|

ГОСТ 12.2.085-82 |

|

|

ГОСТ 24555-81 |

|

|

ОСТ 26-01-9-80 |

Вводная часть |

|

ОСТ 26-01-221-80 |

Вводная часть |

|

ОСТ 26-01-900-79 |

Вводная часть |

|

ОСТ 26-01-1183-82 |

Вводная часть |

|

ОСТ 26-11-06-86 |

Вводная часть |

|

ОСТ 26-11-14-88 |

|

|

ОСТ 26-18-6-80 |

Вводная часть |

|

ОСТ 26-291-87 |

|

1. Общие положения. 1 2. Требования к персоналу. 1 3. Требования к участку, оборудованию, оснастке. 2 3.1. Требования к участку и рабочему месту при испытании переносным оборудованием.. 2 3.2. Требования к оборудованию и оснастке. 3 |

n1.doc

Гидравлические испытания сосудов давления.Сосуд - есть герметически закрытая емкость, предназначенная для ведения химических, тепловых и других технологических процессов, а также для хранения и транспортирования газообразных, жидких и других веществ. Границей сосуда являются входные и выходные штуцера.

Конструкция сосудов должна обеспечивать надежность и безопасную эксплуатацию в течение расчетного срока службы и предусматривать возможность проведения его технического освидетельствования, очистки, промывки, полного опорожнения, продувки, ремонта, эксплуатационного контроля металла и соединений.

Гидравлическое (пневматическое) испытание является процедурой по технической диагностике сосудов, имеющее следующие цели:

1. Проверить прочность элементов конструкции.

2. Проверить плотность соединений элементов конструкции.

Проведение гидравлических испытаний нефтегазового оборудования должно проходить в соответствии с требованиями следующих нормативных документов и актов.

Порядок проведения гидравлических испытаний должен быть указан в техническом проекте и в инструкции предприятия - изготовителя по монтажу и эксплуатации сосуда.

Гидравлическое испытание сосудов проводится только при удовлетворительных результатах наружного и внутреннего осмотров.

Сосуды должны иметь штуцеры для наполнения и слива воды, а также удаления воздуха при гидравлическом испытании. На каждом сосуде должен быть предусмотрен вентиль, позволяющий осуществлять контроль за отсутствием давления в сосуде перед его открыванием.

Сосуды должны предъявляться к гидравлическому испытанию с установленной на них арматурой.

Испытание производится с крепежными деталями и прокладками, указанными в проекте.

Устройства, препятствующие наружному и внутреннему осмотрам сосудов должны быть, как правило, съемными. Если конструкция сосуда не позволяет проведение наружного и внутреннего осмотров или гидравлического испытания, разработчиком проекта сосуда в инструкции по монтажу и эксплуатации должны быть указаны методика, периодичность и объем контроля. Ответственность за своевременную и качественную подготовку сосуда для освидетельствования несет владелец сосуда.

Давление в испытываемом сосуде следует повышать плавно. Скорость подъема давления должна быть указана: для испытания сосуда на заводе изготовителе в технической документации, для испытания сосуда в процессе эксплуатации - в инструкциях по монтажу и безопасной его эксплуатации. Как правило, инструкции рекомендуют через каждые 15 минут выдержки повышать давление в сосудах на величину, соответствующую 25% p пр .

Давление при гидравлическом испытании должно контролироваться двумя манометрами, имеющими одинаковый предел измерения и одинаковый класс точности.

При заполнении аппарата водой необходимо следить, чтобы в нем не остался воздух. При спуске воды из аппарата следует открывать воздушник, чтобы предотвратить нежелательное действие на аппарат внешнего давления. Запрещается поднимать давление («поддавливать») сжатым воздухом.

Для гидравлических испытаний используется вода с температурой от +5 до +40єС, если в технических условиях на сосуд не указано иное значение температуры. Разность температур стенки сосуда и окружающего воздуха во время испытаний не должна вызывать конденсации влаги на поверхности стенок сосуда.

Прочность металла в допускаемом диапазоне температур испытания изменяется незначительно. Поэтому, значение допускаемых напряжений [?] металла, из которого изготовлен сосуд, в процессе гидравлических испытаний принято всегда выбирать соответствующее температуре +20єС.

Гидравлическое испытание вертикально установленных сосудов допускается производить в горизонтальном положении при условии обеспечения прочности корпуса сосуда, для чего расчет на прочность должен быть выполнен разработчиком проекта сосуда с учетом принятого способа крепления в процессе гидравлического испытания. При этом пробное давление следует принимать с учетом гидростатического давления, действующего на сосуд в процессе его эксплуатации.

Давление в верхней точке аппарата, находящегося в рабочем положении, должно быть равно пробному.

Давление в нижней части сосуда рассчитывается с учетом гидростатического давления.

Плотность приварки укрепляющих колец и патрубков штуцеров проверяют через сигнальные отверстия пневматически давлением 0,4ч0,6МПа с обмыливанием швов внутри и снаружи аппарата.

Время выдержки под пробным давлением зависит от толщины стенки сосуда и указывается в паспорте сосуда.

После выдержки сосуда под пробным давлением в течение указанного времени, давление в нем снижают плавно до расчетного и производят осмотр наружной поверхности сосуда.

Во время испытаний запрещается обстукивать стенки, подтягивать разъемные соединения сосуда находящегося под давлением.

Время выдержки сосуда под пробным давлением

Сосуд считается выдержавшим гидравлическое испытание, если не обнаружено:

Течи, трещин, запотевание, слезок в сварных швах и на основном металле;

Течи в разъемных соединениях;

Видимых остаточных деформаций;

Падения давления по манометру.

Сосуд и его элементы, в которых при испытании выявлены дефекты, после их устранения подвергаются повторным гидравлическим испытаниям пробным давлением, установленным настоящими «Правилами».

Значение пробного давления и результаты технического освидетельствования должны записываться в паспорте сосуда лицом, производящим освидетельствование, с указанием разрешенных параметров эксплуатации сосуда и сроков следующего освидетельствования. Если при техническом освидетельствовании окажется, что сосуд, вследствие имеющихся дефектов или нарушений «Правил», находится в состоянии, опасном для дальнейшей эксплуатации, работа такого сосуда должна быть запрещена.

Периодичность испытаний сосудов различной категории указывается в нормативно-технической документации на сосуд и в «Правилах» устройства и безопасной эксплуатации сосудов, работающих под давлением» Госгортехнадзор РФ.

При проведении внеочередного освидетельствования должна быть указана причина, вызвавшая необходимость в таком освидетельствовании.

Технология и чувствительность магнитопорошкового метода контроля.

Подготовка поверхности деталей;

Намагничивание деталей;

Обработка сухим порошком или суспензией;

Осмотр деталей, оценка имеющихся дефектов и, при необходимости, размагничивание.

Магнитопорошковым методом определяют поверхностные дефекты и дефекты, располагающиеся на небольшой глубине. Чувствительность контроля определяется многими факторами: магнитными характеристиками материала, свойствами применяемого порошка и т.п. Увеличение шероховатости приводит к снижению чувствительности, поскольку магнитный порошок оседает на неровностях поверхности, т. е. поверхность нужно готовить: очистить от окалины, грязи, смазки. Наклеп поверхности часто принимают за дефект. Контроль сварных швов возможен только после их механической зашлифовки. Допускается проведение контроля по немагнитным покрытиям. Наличие таких покрытий при толщине до 20 мкм практически не влияет на чувствительность метода.

Чувствительность магнитопорошкового метода дефектоскопии определяется на контрольных образцах с естественными или искусственными дефектами. Конструктивно образцы с поверхностными

искусственными дефектами аналогичны соответствующим образцам, используемым в капиллярном контроле.

3.Принцип работы тензорезистора.

Тензорезистор - резистор, изменяющий свое сопротивление при деформации. Тензорезисторы используются для измерения смещений или деформаций.

,  ,

,

- коэффициент тензочувствительности (зависит от физ. св-тв материала резистора).

- коэффициент тензочувствительности (зависит от физ. св-тв материала резистора).

М![]() остовая схема подключения тензор

езисторов.

остовая схема подключения тензор

езисторов.

1 - приклеенный тензодатчик;

2, 3 - резисторы (сопротивления);

4 - неприклеенный тензодатчик.

Данная схема позволяет компенсировать влияние изменения температуры.

Тензодатчики стандартизированы

Билет №5

Физические основы методов и технология радиационной дефектоскопии.

В радиационном неразрушающем контроле используют три вида ионизирующих излучений: тормозное  , гамма-

, гамма-  и нейтронное

и нейтронное  .

.

Контроль с применением нейтронного излучения осуществляется только в стационарных условиях. Основными источниками нейтронного излучения являются ускорители заряженных частиц, ядерные реакторы и радиоактивные источники нейтронов. В полевых условиях при эксплуатации или строительстве объекта обычно используют х - или?-излучения. Источниками х -излучения при этом служат переносные импульсные рентгеновские аппараты, а?-излучения - радиоактивные источники. С их помощью можно просвечивать стальные изделия толщиной 1...200 мм.

Контрольно-измерительная часть представляет собой группу приборов, которые служат для измерения и регулирования времени, тока, напряжения и частоты. Величина высокого напряжения, подаваемого на электроды рентгеновской трубки, составляет 100...400 кВ. С увеличением напряжения осуществляется смещение максимума излучения в сторону коротких волн, увеличивается проникающая способность излучения.

Рентгеновский излучатель, помимо рентгеновской трубки, включает защитный кожух, заполненный изолирующей средой - трансформаторным маслом или газом под давлением, а также коллиматор - устройство, предназначенное для формирования пучка направленного излучения.

Радиоактивные источники?-излучения применяются в гамма-дефектоскопии и поставляются в ампулах, транспортируемых в специальных контейнерах. В качестве радиоактивных источников обычно используются изотопы Со60, Se75, Ir192. Появление таких сравнительно дешевых радиоактивных источников привело к созданию специальных комплектов оборудования, названных гамма-дефектоскопами. Различают гамма-дефектоскопы для фронтального и панорамного просвечивания, а также универсальные шланговые гамма-дефектоскопы. Гамма-дефектоскопы первого типа представляют собой лишь излучающую радиационную головку, устанавливаемую в зону контроля и снабженную механизмом открывания и закрывания затвора. Наибольшее применение нашли универсальные приборы шлангового типа, состоящие из радиационной головки, шланга-ампулопровода, пульта управления с механизмом перемещения ампулы с радиоактивным источником по ампулопроводу и коллимирующей насадки. В этих аппаратах ампула радиоактивного источника излучения из радиационной головки подается по ампулопроводу с помощью гибкого троса, приводимого от дистанционного пульта с ручным или электрическим приводом. Наличие дистанционного привода позволяет свести до минимума радиоактивное облучение оператора за счет его удаления от источника излучения на 12 м и более.

В отличие от рентгеновских аппаратов гамма-дефектоскопы могут эксплуатироваться без источников энергии, что особенно важно в полевых условиях. Их также часто применяют для контроля закрытых объектов сложной формы, когда невозможно установить излучатели рентгеновских аппаратов. Недостатками гамма-дефектоскопов являются: необходимость периодической замены источников излучения, потерявших активность, ограниченные возможности по регулированию режимов работы, а также более низкий контраст радиографических снимков по сравнению с рентгеновскими.

Ионизирующие излучения в целом с точки зрения воздействия на организм человека являются наиболее опасными из числа используемых в неразрушающем контроле, поэтому вся аппаратура, применяемая при радиационном контроле, подлежит обязательной сертификации и периодической переаттестации. К работе допускается специально обученный и аттестованный персонал, который подвергается обязательному дозиметрическому контролю.

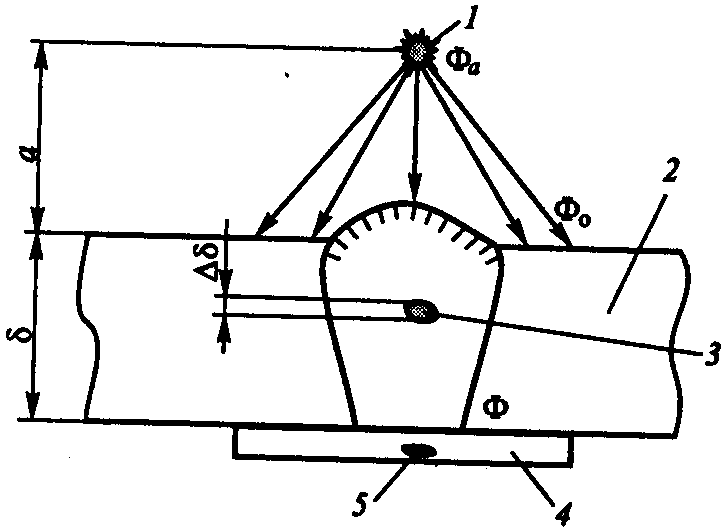

Из числа радиационных методов для обнаружения и измерения внутренних дефектов в изделии используются методы прошедшего излучения. При прохождении через контролируемое изделие ионизирующее излучение ослабляется за счет его поглощения и рассеяния в материале изделия. Степень ослабления зависит от толщины изделия, химического состава и структуры материала, наличия в нем газовых полостей, сульфидных раскатов и других инородных включений. В результате прохождения ионизирующего излучения через контролируемое изделие детектором фиксируется распределение интенсивности дошедшего до него потока излучения, называемого радиационным изображением изделия. Наличие и характеристики дефектов определяют по плотности полученного радиационного изображения. Равномерная интенсивность излучения, дошедшего до детектора, свидетельствует об отсутствии дефектов. Уменьшение плотности радиационного изображения соответствует увеличению толщины контролируемого изделия, например в зоне сварных швов или брызг (капелек) металла от сварок. В свою очередь увеличение плотности соответствует участкам изделий с меньшей радиационной толщиной, имеющих дефекты. Схема радиационного контроля методом прошедшего излучения.

1 - источник излучения;

- источник излучения;

2 - объект контроля;

3 - дефект;

4 - детектор (кассета с пленкой);

5 - след от дефекта.

Интенсивность доходящего до объекта излучения  зависит от исходного потока в точке выхода излучения , расстояния а

до объекта и особенностей самого излучения:

зависит от исходного потока в точке выхода излучения , расстояния а

до объекта и особенностей самого излучения:

,

,

где R

и b

- константы, определяемые природой излучения.

После прохождения объекта интенсивность попадающего на детектор излучения определится из выражения

,

,

где? - коэффициент ослабления излучения материалом объекта; ? - толщина объекта; В - фактор так называемого накопления, определяемый экспериментально (при узком пучке лучей В = 1 ).

В связи с экспоненциальной зависимостью затухания интенсивности ионизирующего излучения чувствительность контроля резко уменьшается с увеличением радиационной толщины, поэтому максимальная глубина контроля ограничена и для переносных аппаратов обычно не превышает 200 мм, что является одним из недостатков радиационного метода контроля.

Кроме того, весьма существенным недостатком является то, что трещины, радиационная толщина которых меньше заданного класса чувствительности, при радиационном методе контроля не выявляются. В первую очередь это относится к трещинам, ориентированным перпендикулярно или под малым углом к направлению ионизирующего излучения.

Методы радиационного контроля прошедшим излучением различаются способами детектирования результатов взаимодействия излучения с объектом контроля и, соответственно, делятся на радиографические, радиоскопические и радиометрические.

Радиографический метод неразрушающего контроля основан на преобразовании радиационного изображения контролируемого объекта в радиографический снимок или записи этого изображения на запоминающем устройстве с последующим преобразованием в световое изображение. Для получения радиографических снимков используют кассеты со специальной радиографической (рентгеновской) пленкой, снабженные для повышения чувствительности усиливающими экранами. В качестве детекторов радиационного изображения используются также полупроводниковые пластины, с которых изображение методом ксерорадиографии переносится на обычную бумагу.

Радиоскопический метод радиационного контроля основан на регистрации радиационного изображения на флуоресцирующем экране или на экране монитора электронного радиационно-оптического преобразователя. Достоинством радиоскопического метода является возможность единовременного контроля изделия под разными углами и, соответственно, стереоскопического видения дефектов.

При радиометрическом методе радиационное изображение преобразуется посредством сканирования в цифровую форму и фиксируется на соответствующем носителе информации - дискете, магнитной ленте. В дальнейшем эта информация переносится в компьютер для последующей обработки и анализа.

Для целей технической диагностики эксплуатируемого оборудования применяют радиографический метод контроля, реализуемый посредством относительно простого переносного комплекта оборудования, позволяющего получить документальное подтверждение результатов контроля в виде радиографического снимка.

Дефекты сварных соединений и причины их возникновения

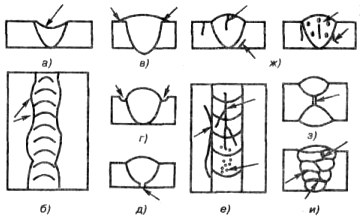

Рис. 1. Виды дефектов сварных швов:

А - ослабление шва. б - неравномерность ширины, в - наплыв, г - подрез, с - непровар, с - трещины и поры, ж - внутренние трещины и поры, з - внутренний непровар, и - шлаковые включения

Наплывы образуются в результате натекания жидкого металла на поверхность холодного основного металла без сплавления с ним. Они могут быть местными - в виде отдельных застывших капель, а также иметь значительную протяженность вдоль шва. Чаще всего наплывы образуются при выполнении горизонтальных сварных швов на вертикальной плоскости. Причины образования наплывов - большой сварочный ток, слишком длинная дуга, неправильный наклон электрода, большой угол наклона изделия при сварке на спуск. При выполнении кольцевых швов наплывы образуются при недостаточном или излишнем смещении электрода с зенита. В местах наплывов часто могут выявляться непровары, трещины и др.

Подрезы представляют собой продолговатые углубления (канавки), образовавшиеся в основном металле вдоль края шва. Они возникают в результате большого сварочного тока и длинной дуги. Основной причиной подрезов при выполнении угловых швов является смещение электрода в сторону вертикальной стенки. Это вызывает значительный разогрев металла вертикальной стенки и его стекание при оплавлении на горизонтальную стенку. Подрезы приводят к ослаблению сечения сварного соединения и концентрации в нем напряжений, что может явиться причиной разрушения.

Прожоги - это сквозные отверстия в шве, образованные в результате вытекания части металла ванны. Причинами их образования могут быть большой зазор между свариваемыми кромками, недостаточное притупление кромок, чрезмерный сварочный ток, недостаточная скорость сварки. Наиболее часто прожоги образуются при сварке тонкого металла и выполнении первого прохода многослойного шва. Прожоги могут также образовываться в результате недостаточно плотного поджатая сварочной подкладки или флюсовой подушки.

Непроваром называют местное несплавление кромок основного металла или несплавление между собой отдельных валиков при многослойной сварке. Непровары уменьшают сечение шва и вызывают концентрацию напряжений в соединении, что может резко снизить прочность конструкции. Причины образования непроваров - плохая зачистка металла от окалины, ржавчины и загрязнений, малый зазор при сборке, большое притупление, малый угол скоса кромок, недостаточный сварочный ток, большая скорость сварки, смещение электрода от центра стыка. Непровары выше допустимой величины подлежат удалению и последующей заварке.

Трещины , также как и непровары, являются наиболее опасными дефектами сварных швов. Они могут возникать как в самом шве, так и в околошовной зоне и располагаться вдоль или поперек шва. По своим размерам трещины могут быть макро- и микроскопическими. На образование трещин влияет повышенное содержание углерода, а также примеси серы и фосфора.

Шлаковые включения , представляющие собой вкрапления шлака в шве, образуются в результате плохой зачистки кромок деталей и поверхности сварочной проволоки от оксидов и загрязнений. Они возникают при сварке длинной дугой, недостаточном сварочном токе и чрезмерно большой скорости сварки, а при многослойной сварке - недостаточной зачистке шлаков с предыдущих слоев. Шлаковые включения ослабляют сечение шва и его прочность.

Газовые поры появляются в сварных швах при недостаточной полноте удаления газов при кристаллизации металла шва. Причины пор - повышенное содержание углерода при сварке сталей, загрязнения на кромках, использование влажных флюсов, защитных газов, высокая скорость сварки, неправильный выбор присадочной проволоки. Поры могут располагаться в шве отдельными группами, в виде цепочек или единичных пустот. Иногда они выходят на поверхность шва в виде воронкообразных углублений, образуя так называемые свищи. Поры также ослабляют сечение шва и его прочность, сквозные поры приводят к нарушению герметичности соединений.

Перегрев, пережог металла и др. Перегрев характеризуется чрезмерным укрупнением зерна и огрублением структуры металла. Более опасен пережог - наличие в структуре металла зерен с окисленными границами. Такой металл имеет повышенную хрупкость и не поддается исправлению. Причиной пережога является плохая защита сварочной ванны при сварке, а также сварка на чрезмерно большой силе тока.

Виброхарактеристики методов и объектов контроля.

Вибрация может характеризоваться следующими основными параметрами: виброперемещением

.

Виброперемещение представляет интерес в тех случаях, когда необходимо знать относительное смещение объекта или его деформацию. Виброперемещение при одной и той же мощности уменьшается с ростом w . Поэтому в низкочастотном диапазоне чаще измеряют параметры виброперемещения и виброскорости, в среднечастотном - виброскорости, а в высокочастотном - виброускорения. Однако такое деление является условным, так как современные микропроцессорные приборы позволяют легко пересчитывать виброперемещение в виброскорость или виброускорение и наоборот.

Билет №6

Технология капиллярного контроля.

Метод выявления дефектов с помощью жидких проникающих веществ основан на таких физических явлениях при взаимодействии жидкости с твердыми телами, как смачивание, капиллярные и сорбционные явления.

Капиллярный контроль осуществляется путем нанесения жидких проникающих веществ, называемых пенетрантами , их проникновения в полости поверхностных и сквозных дефектов и регистрации, образующихся на поверхности объекта контроля индикаторных следов.

Капиллярные методы неразрушающего контроля широко используют в процессе технической диагностики различных видов нефтегазового оборудования: например, для выявления поверхностных дефектов корпусов вертлюгов, щек талевых блоков, буровых крюков и др. Контроль проводят по следующим этапам: подготовка поверхности объекта к контролю, обработка дефектоскопическими материалами, осмотр и выявление дефектов, окончательная очистка контролируемой поверхности.

Подготовка объекта к контролю включает в себя очистку и сушку контролируемой поверхности и полостей дефектов. Цель этого этапа заключается в обеспечении доступа индикаторного пенетранта в дефекты, а также в устранении возможности образования фона и ложных индикаций. Очистка может производиться следующими способами: механическим, растворителями, химическим, электрохимическим, ультразвуковым. Механический способ используют при наличии на поверхности ржавчины, окалины, сварочного флюса, краски и т. д. Очистку осуществляют путем пескоструйной обработки, металлическими щетками, механическим шлифованием, шабрением и др. Недостатком этого способа является высокая вероятность закрытия устьев полостей дефектов.

При отсутствии механических препятствий проникновения пенетранта для очистки поверхности применяют органические растворители и водные моющие средства, наносимые вручную. Для интенсификации процесса очистки изделие может погружаться в ультразвуковую ванну с моющим раствором. В более ответственных случаях применяют химическую или электрохимическую очистку, заключающуюся в травлении поверхности слабыми растворами кислот или травлении под воздействием электрического поля.

После очистки изделия непосредственно перед нанесением пенетранта производится его сушка с целью удаления воды или растворителя с поверхности изделия и полостей дефектов, затем проверка контролируемой поверхности на степень обезжиривания. Наиболее простой метод оценки степени обезжиривания основан на способности воды или моющего раствора сохранять на обезжиренной поверхности металла в течение определенного времени сплошности, т. е. не собираться в капли. Поверхность считается обезжиренной, если в течение 60 с сплошность пленки воды не нарушилась.

Обработка дефектоскопическими материалами составляет основную часть процесса контроля и выполняется в следующем порядке: нанесение пенетранта на контролируемую поверхность, удаление избытков пенетранта, нанесение проявителя. Нанесение пенетранта производится погружением, кистью или напылением с помощью аэрозольного баллона, пульверизатора или краскораспылителя. Для лучшего проникновения в полости дефектов пенетрант в зависимости от его состава выдерживают на поверхности 10...20 мин, после чего избыток пенетранта удаляют с помощью протирки обтирочными материалами, смоченными в очистителе, или промыванием струей воды. В некоторых случаях для интенсификации пропитки применяют воздействие ультразвуковых колебаний, повышение избыточного давления или, наоборот, вакуумирование. Неполное удаление пенетранта с поверхности приводит к образованию фона и появлению ложных индикаций. Вместе с тем при удалении избытков пенетранта важно не вымыть его из полостей дефектов. Иногда для окончательного удаления избытков пренетранта используют специальные вещества - гасители, позволяющие в результате химического воздействия на тонкий поверхностный слой пенетранта устранить фон на контролируемой поверхности.

Проявление - это процесс образования индикаторных следов в местах наличия дефектов. Проявитель в виде тонкодисперсного порошка или водной или спиртовой суспензии наносят на поверхность после ее подсушивания. Способы нанесения те же, что и для пенетранта. Важным требованием является равномерность распределения пенетранта по поверхности.

Выявление дефектов производится визуально - путем осмотра контролируемой поверхности через 10...20 мин после нанесения проявителя. Для ускорения проявления может использоваться вакуумирование, нагрев или вибрация. При яркостном и цветном методе обязательным условием является хорошее освещение поверхности объекта контроля. При использовании люминесцентного метода выявление дефектов производится в затемненном пространстве по индикаторным следам, светящимся под воздействием ультрафиолетового излучения.

В ряде случаев проявить индикаторные следы удается без предварительной пропитки пенетрантом, используя свойства технологической среды конкретного оборудования. Так, если в трещине находится щелочь, то ее можно проявить фенолфталеином. Если оборудование работает в масляной среде, то ее удаляют (протирают) и осматривают при облучении ультрафиолетовой лампой. Индикаторные следы всех дефектов становятся отчетливо заметными, так как масло является хорошим люминофором. При наличии сомнений поверхность протирают еще раз и контроль повторяют заново.

Преобразователи тепловых величин

Термометры, действие которых основано на измерении теплового излучения, называют пирометрами . Они позволяют контролировать температуру от 100 до 6000єС и выше. Одним из главных достоинств данных устройств является отсутствие влияния измерителя на температурное поле нагретого тела, так как в процессе измерения они не вступают в непосредственный контакт друг с другом. Поэтому данные методы получили название бесконтактных.

На основании законов излучения разработаны пирометры следующих типов:

Пирометр суммарного излучения (ПСИ) - измеряется полная энергия излучения;

Пирометр частичного излучения (ПЧИ) - измеряется энергия в ограниченном фильтром (или приемником) участки спектра;

Пирометры спектрального отношения (ПСО) - измеряется отношение энергии фиксированных участков спектра.

В зависимости от типа пирометра различаются радиационная, яркостная, цветовая температуры.

Радиационной температурой реального тела Т р называют температуру, при которой полная мощность АЧТ равна полной энергии излучения данного тела при действительной температуре Т д .

Яркостной температурой реального тела Т я называют температуру, при которой плотность потока спектрального излучения АЧТ равна плотности потока спектрального излучения реального тела для той же длины волны (или узкого интервала спектра) при действительной температуре Т д .