1. İç denetimin tatmin edici sonuçlarıyla hidrolik testler gerçekleştirilir. Test basıncı Bölüm'e göre alınır. 4.6 "Kurallar".

Özel Devlet standartları veya teknik koşulları olan gemiler (cihazlar), bu belgelerde belirtilen basınçla test edilmelidir.

Emaye kapların (aparatların) hidrolik testi, çalışma basıncından bağımsız olarak, üretici tarafından belirtilen test basıncı ile yapılmalıdır.

2. Hidrolik test, su veya diğer aşındırıcı olmayan, toksik olmayan, patlayıcı olmayan, viskoz olmayan sıvılarla yapılabilir.

3. Hidrolik test sırasında, basıncı artırmadan önce kapta hava olmadığından emin olunmalıdır. Bu nedenle, kabı sıvı ile doldururken, içinde bulunan hava menfezi üst nokta gemi açık olmalıdır.

Hidrolik test için kap soğuk sıvıyla doldurulmuşsa ve duvarlarında çiy belirmişse, test yalnızca kabın duvarları kuruduktan sonra yapılmalıdır.

Kaptaki basınç iki manometre ile kontrol edilmelidir. Her iki manometre de aynı tip, ölçüm limiti, aynı doğruluk sınıfları ve derecelendirmelerden seçilmiştir.

Artan ve azalan basınç düzgün olmalıdır. Basınçtaki yükselme ve azalma hızı dakikada 0,1-0,2 MPa (1,0-2,0 kgf/cm2) olmalıdır.

4. Kaptaki test basıncı, belirtilen basınç yükselme koşullarını sağlayan bir pompa tarafından oluşturulmalıdır. Pistonlu pompa tercih edilmelidir. Pompa, basınç ölçüm limiti ölçeğin ikinci üçte birinde olacak şekilde ölçekli onaylı bir basınç göstergesi ile donatılmalıdır.

5. Hidrolik test basıncının test basıncının üzerine çıkma olasılığını önlemek için, hidrolik test amaçlı pompadaki tahliye vanası, test basıncı artı tasarım basıncının %5'ine eşit bir ayar basıncına ayarlanmalıdır.

Emniyet valfinin kapasitesi pompanın maksimum kapasitesine eşit olmalıdır.

Kazanın emniyet valfini uygun bir yay ile kullanarak, test basıncı artı tasarımın %5'ine eşit bir ayar basıncına ayarlayarak, kaptaki basıncın test basıncını aşan aşma olasılığının önlenmesine izin verilir. basınç. Bu durumda, ayar basıncı test basıncını 0,1 MPa'dan (1,0 kgf / cm2) fazla aşmamalıdır.

6. Çalışma koşulları altında bir sıvı ile doldurulmuş, yüksekliği 8 m'den fazla olan dikey olarak monte edilmiş kaplarda yatay konumda hidrotest yapılırken, test basıncı dikkate alınmalıdır. hidrostatik basınççalışma koşullarında.

7. Kolon tipi kapların hidrolik testi, yalnızca, test basıncı altında, kapların tüm elemanlarındaki gerilmelerin verimin %90'ını geçmeyeceği dayanım hesabıyla belirlendiği durumlarda yatay bir konumda gerçekleştirilebilir. belirli bir çelik kalitesi için güç.

8. Birkaç ayrı boşluğa sahip kaplarda, her bir boşluk, bu boşlukta hesaplanan basınca bağlı olarak test basıncı ile ayrı ayrı test edilmelidir. Bitişik boşluklardan biri vakum altında çalışıyorsa, test basıncı belirlenirken vakum dikkate alınmalıdır.

Testi gerçekleştirme prosedürü, teknik tasarımda veya üreticinin kabının (aparatının) kurulum ve çalıştırma talimatlarında belirtilene uygun olmalıdır.

9. Test basıncı altında, kap 5 dakika boyunca çekilmelidir, ardından basınç, kaynaklara ve döner bağlantılara özel dikkat gösterilerek teknenin incelendiği tasarım basıncına kademeli olarak düşürülür. Dış izolasyondan su geçtiğine dair işaretler varsa (ıslanma, şişme), kaplamanın tamamen veya kısmen kaldırılması gerekir.

10. Test sırasında, kabın içinde gürültü ve vuruntu duyulursa veya bir basınç düşüşü meydana gelirse, hidrolik test durdurulur ve bunların ortaya çıkma nedenlerini ve olası hasarları belirlemek için kap incelenir.

11. Kaynaklı birleştirmelerde ve ana metal üzerinde herhangi bir kopma, sızıntı, "yırtılma" ve "terleme", gözle görülür artık deformasyon belirtileri yoksa, geminin hidrolik testi geçtiği kabul edilir.

12. Geminin iyi durumda ve güvenli çalışmasından sorumlu bir kişinin gözetiminde bir hidrolik test yapılır.

13. Gemilerin hidrolik testinin hazırlanmasını ve yürütülmesini organize etmekten sorumlu kişiler ve kişiler, atölye (üretim) için siparişle atanır.

14. Geminin hidrolik testinden önce, gemiyi boru hatlarından ve diğer ekipmanlardan ayırmak ve ayrıca onu bir basınç kaynağına bağlamak, gösterge aletleri, test kabındaki aşırı basınca karşı güvenlik cihazları ve kurulum yerleri.

15. Geminin iyi durumda ve güvenli işletilmesinden sorumlu kişi, hidrolik test uygulayıcılarını şemaya tanıtır, düzenini belirler, her bir uygulayıcıyı işyerinde talimatlandırır ve aralarındaki iletişim araçlarını kurar.

16. Bunlara dayanarak " Yönergeler» her işletme, işletme şartlarına göre gemilerin hidrolik testine yönelik talimat geliştirir ve başmühendis tarafından onaylanır.

3. Kaynaklı elemanların farklı kalınlıklarında, maksimum izin verilen boyut kusur, daha küçük kalınlığa göre seçilir.

EK 3.10

KAYNAKLI BİRLEŞTİRMELERİN SERTLİK İLE KALİTE DEĞERLENDİRMESİ

| çelik kalitesi | Ana metal sertliğinin izin verilen sınırları, birimler HB* | Kaynak metalinin ve ısıdan etkilenen bölgenin izin verilen sertliği, birimler HB, artık yok |

| Sanat. 2, st.3, çelik 10, 15, 20, 15K, 16K | 120-160 | 180 |

| 18 bin | 120-160 | 190 |

| 20K, 22K | 130-190 | 200 |

| 20YCH | 140-190 | 220 |

| 09G2S | 120-180 | 225 |

| 10G2S1 | 130-190 | 22S |

| 16GS | 120-180 | 225 |

| 10G2 | 120-190 | 225 |

| 12MH | 140-180 | 240 |

| 12XM | 140-170 | 240 |

| 15XM | 140-200 | 240 |

| 12X1MF | 130-170 | 240 |

| 10X2M1 1X2M1 | 160-220 | 240 |

| 15X5M | 130-170 | 240 |

| 15X5MU | 170-235 | 270 |

| 08X18H10T 10Х17Н13МЗТ | 150-180 | 200 |

REHBER DOKÜMAN

BASINÇ ALTINDA ÇALIŞAN GEMİ VE APARATLAR

Güvenlik kuralları ve düzenlemeleri

hidrolik test sırasında

güç ve sızdırmazlık için

RD 24.200.11-90

giriş tarihi 01.07.91

Bu kılavuz belge, OST 26-291, OST 26-01-1183, OST 26-01- gerekliliklerine uygun olarak üretilen basınçlı kapların ve aparatların mukavemet ve sızdırmazlığına yönelik hidrolik testlerin hazırlanması ve yürütülmesi için kuralları ve güvenlik standartlarını belirler. 900, OST 26-11-06, OST 26-18-6, OST 26-01-9, OST 26-01-221.

Ürünlerin ve elemanlarının hidrostatik basınçla mukavemet ve sızdırmazlık açısından hidrolik testi, özel test hidrolik standlarında (bundan sonra hidrolik stand olarak anılacaktır) veya istisnai durumlarda, taşınabilir ekipman kullanılarak montaj standlarında yapılmalıdır.

1. GENEL HÜKÜMLER

1.1. Kılavuz belge, OST 26-291 ve OST 26-11-14'e göre tüm hidrolik test yöntemleri için geçerlidir.

1.2. Her işletmede, bu kılavuz dokümana uygun olarak, hidrolik testlerin güvenli bir şekilde yürütülmesine yönelik talimatlar geliştirilmeli ve başmühendis tarafından onaylanmalıdır. Talimatın ana hükümleri ve ayrıca test şeması, her bir hidrotest sahasının çalışma yerine asılmalıdır.

2. PERSONEL İÇİN GEREKSİNİMLER

2.1. Hidrolik standlar ve hidrolik test için portatif ekipmana sahip işyerleri üzerinde çalışmak için, ilgili uzmanlıktaki işçilerin Birleşik Tarife ve İşçilerin Yeterlilik Referans Kitabı'na (ETKS) göre izin verilir, belirtilen şekilde sertifikalandırılmıştır. en az 4 kategori

2.2. Bir işçinin atanması veya nakli, atölyede sıra ile gerçekleştirilir.

Çalışan, bu test ekipmanının özelliklerini bilmeli ve talimat almalıdır.

İş güvenliği konusunda eğitim ve öğretim organizasyonu GOST 12.0.004 gerekliliklerine uygun olmalıdır.

2.3. İşçilerin bilgilerinin yeniden test edilmesi, öngörülen şekilde atanan bir fabrika yeterlilik komisyonu tarafından işçiler için yılda en az bir kez ve mühendisler için üç yılda bir kez yapılmalıdır.

2.4. Hidrolik sehpanın hizmete elverişli koşulunun, doğru ve güvenli çalışmasının sorumluluğu, atölye (işletme) için siparişle atanan ve belirtilen şekilde sertifikalandırılan mühendislik ve teknik çalışana (ITR) aittir.

2.5. Her vardiyadaki her bir hidrolik stand, atölye için bir siparişle ayrı bir uygulayıcıya atanmalıdır. Yüklenici, hidrolik sehpanın iyi durumda olduğunu izlemek ve uygun düzen ve temizlikte tutmakla yükümlüdür. Her hidrolik sehpa, bu hidrolik sehpadan sorumlu yüklenicinin adını gösteren bir işarete sahip olmalıdır.

2.6. hazırlık aşamasında hidrolik test yeni bir tür, tasarım vb. her ürün iş yöneticisi, çalışanlara bu ürünün özellikleri hakkında planlanmamış bir brifing vermeli, olası tehlike kaynaklarına ve önlemlere işaret etmelidir.

2.7. Kaldırma mekanizmalarını yerden kontrol ederek askıya alma ve taşıma yükü üzerinde çalışmak için test cihazlarının uygun bir sertifikaya sahip olması gerekir.

2.8. Test uzmanlarına, makine yapımı ve metal işleme endüstrileri için standart endüstri standartlarına göre uygun boyutta tulum ve güvenlik ayakkabıları sağlanmalıdır.

3. SAHA, EKİPMAN, DONANIM İÇİN GEREKSİNİMLER

3.1. Taşınabilir ekipmanla test yapılırken tesis ve iş yeri gereksinimleri

3.1.1. Hidrolik test sahası, mevcut sıhhi tasarım standartlarının gerekliliklerine uygun olmalıdır. endüstriyel Girişimcilik CH118, CH119, CH245, bina kodları ve düzenlemeleri SNiP2, SNiP8, SNiP9.

3.1.2. Sitenin alanı aşağıdakiler için konaklama sağlamalıdır:

hidrolik stand (veya bir montaj standında test edildiğinde taşınabilir ekipman);

yardımcı ekipman ve aksesuarlar;

test edilen ürünün, kurulumu ve muayenesi sırasında güvenli çalışma performansı dikkate alınarak, ürünün mümkün olan maksimum boyutunun çevresi boyunca serbest bölge en az 1 m olmalıdır.

3.1.3. Sahada, su tahliyesi için eğimli ve (veya) deliklere sahip kaymaz bir zemin kaplaması ve ayrıca yetkisiz kişilerin sahada kazara görünme ve çalışma sıvısının saha dışına girme olasılığını ortadan kaldıran koruyucu bir çit bulunmalıdır. (Ek 2).

Çitin üzerinde “GİRİŞ YOK” yazılı bir ışık panosu bulunmalıdır. TEST SÜRÜYOR" veya uygun bir poster.

3.1.4. Sahada genel ve yerel çalışma aydınlatması, acil durum aydınlatması ve ayrıca voltajı 42 V'tan fazla olmayan portatif lambalar bulunmalıdır. Aydınlatma ekipmanı "Elektrik Tesisatı Kuralları" gerekliliklerine uygun olmalıdır.

Aydınlatma, test edilen ürünün yüzeyinde aydınlatma sağlamalıdır:

çalışma - floresan ile en az 300 lux veya akkor aydınlatma ile 200 lux;

acil durum - çalışandan en az 10.

3.1.5. Hidrolik test sahası, test edilen ürünlerin hacminin doldurulmasını sağlayan sirkülasyonlu bir su besleme sistemine veya kanalizasyona drenaj sistemi olan teknik bir su besleme sistemine sahip olmalıdır.

3.1.6. İş yeri hidrotestin portatif ekipmanla yapıldığı durumlarda, paragrafların gerekliliklerine uygun olmalıdır. Bu kılavuz dokümanın 3.1.2 - 3.1.6.

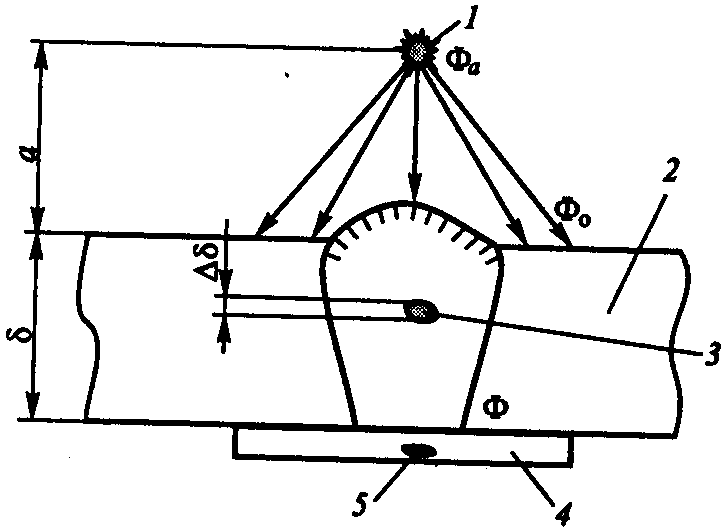

Test edilen üründen hesaplanandan daha az olmayan bir mesafede kurulan bir tırabzanın geçici koruyucu çit olarak kullanılmasına izin verilir (Ek 3.).

3.2. Ekipman ve aksesuarlar için gereklilikler

3.2.1. Hidrolik stand aşağıdakilerle donatılmalıdır:

sirkülasyon sistemi ile çalışma sıvısı kapasitesi;

ürünü doldurmak ve boşaltmak için bir pompa;

üründe basınç oluşturmak için bir pompa;

alıcı (tampon tankı) veya pnömohidroakümülatör;

boru hattı sistemi;

stop vanaları;

çalışma sıvısının basıncını ve sıcaklığını ölçmek için aletler;

güvenlik cihazları veya elektrokontakt manometreler (ECM);

fişler.

Pompaların elektrik motorları, IP44 tipi kapalı olmalıdır.

Pnömatik sürücüye hava beslemesini engelleyen solenoid valfli (elektrikli valf) pnömatik tahrikli bir pompalama ünitesinin kullanılmasına izin verilir. Valf, pompadan ürüne giden hatta takılı bir elektrik temaslı basınç göstergesi (ECM) ile kontrol edilmelidir.

Fosfor, koruyucu veya başka maddeler kullanırken kimyasal maddeler hidrolik stand ayrıca, nötralize edici çözeltiler hazırlamak ve çalışma sıvısını nötralize etmek için özel kaplar ve (veya) bu maddeleri daha sonra kullanmak üzere toplamak için bir cihaz ile donatılmalıdır.

3.2.2. Ekipmanın konumu ve yerleşimi, mevcut bina yönetmelikleri ve düzenlemeleri SNiP9, SNiP10'un gerekliliklerini karşılamalı ve işletim ve onarımının güvenliğini ve rahatlığını sağlamalıdır.

Ek 3'teki hesaplama ile belirlenen tehlikeli bir alanda bulunan bir hidrolik sehpanın veya taşınabilir hidrotest ekipmanının kontrol paneli, Ek 2'ye göre hesaplanan koruma ile donatılmalıdır.

3.2.3. Test ürünü yer altına yerleştirildiğinde, gömülü odanın üzerinde kayar veya başka bir mekanik çatı sağlanmalı ve açık konumda çatının kapladığı alan dikkate alınarak alanda bir korkuluk bulunmalıdır.

3.2.4. Hidrolik sehpanın elektrik donanımı, “Elektrik Tesisatlarının Düzenlenmesine İlişkin Kurallar”, “Tüketici Elektrik Tesislerinin Teknik Çalışma Kuralları”, “Tüketici Elektrik Tesislerinin Çalıştırılmasına İlişkin Güvenlik Kuralları” gerekliliklerine de uygun olmalıdır. bina kodları ve kuralları olarak SniP6.

3.2.5. Hidrostand, pompa motorunun acil olarak durdurulması için kırmızıya boyanmış "DURDUR" düğmeleriyle donatılmalıdır. Düğmelerin sayısı ve konumları, motorun hızlı bir şekilde durdurulabilmesini sağlamalıdır.

3.2.6. Besleme pompası tahrikinin dönen parçaları güvenli bir şekilde korunmalıdır. Çalışma sıvısının sürücüyle temasına izin verilmez.

3.2.7. Pompanın basınç hattında, test edilen üründe çalışma sıvısının atımlı beslemesinin neden olduğu basınç dalgalanmalarını azaltmak için bir alıcı bulunmalıdır. Alıcı, bu hidrolik stand için izin verilen maksimum değerden daha düşük olmayan basınç için tasarlanmalıdır.

Alıcı, hidrotest sahasına, insanların bulunmadığı ve denetimi için erişilebilirlik sağlayan ve Ek 2'ye uygun olarak tasarlanmış koruyucu bir çite sahip bir yere kurulmalıdır.

Test edilen üründeki basınca elektrikli tahriksiz bir pompa kullanılarak (manuel olarak) ulaşılırsa, alıcının monte edilmemesine ve hidrolik sehpalara baypas edilmesine izin verilir.

3.2.8. Boru hatlarının konumu, durumlarının denetimi ve kontrolü için serbest erişim sağlamalıdır.

3.2.9. Basınç ölçümü, biri kontrol olan ürüne ve ikincisi - hidrolik sehpanın kontrol paneline monte edilmesi gereken iki doğrulanmış basınç göstergesi kullanılarak yapılmalıdır.

3.2.10. Basıncı ölçmek için kullanılan manometreler aynı tipte, ölçüm aralığında, aynı fiyat bölümler ve doğruluk sınıfı aşağıdakilerden daha düşük değil:

2,5 MPa'ya (25 kgf / cm2) kadar tasarım basıncında 2,5;

1.5, 2,5 MPa'dan (25 kgf / cm2) daha yüksek bir tasarım basıncında ve tasarım basıncının ölçüm sınırının ikinci üçte birinde olduğu bir ölçekte.

3.2.11. Basınç göstergelerinin konumu, basınç göstergesi ölçeğinin serbest bir görünümünü sağlamalı, alet ölçeği ise dikey bir düzlemde olmalıdır.

Onlar için gözlem alanı seviyesinden 2 m yüksekliğe kadar monte edilen manometre kasasının nominal çapı en az 100 mm, 2 ila 3 m yükseklikte - en az 160 mm olmalıdır. Saha seviyesinden 3 m'den daha yüksek bir yüksekliğe manometre montajına izin verilmez.

3.2.12. Manometreler termal radyasyon, donma ve mekanik hasarlardan korunmalıdır.

yapılan doğrulamada işaretli bir mühür veya markanın bulunmaması;

gecikmiş doğrulama süresi;

manometre arızaları (ibre kapatıldığında, cam kırıldığında veya okumaların doğruluğunu etkileyebilecek başka hasarlar olduğunda gösterge ölçeğin sıfır işaretine dönmez).

3.2.14. Hidrolik tezgahın emniyet valfleri, hidrolik pompaların performansına karşılık gelen bir kapasiteye sahip olmalı, test basıncına göre ayarlanmalı, kapının ve sökülebilir bağlantıların sızdırmazlığı kontrol edilmeli ve test basıncını gösteren bir etiketle birlikte mühürlenmelidir.

Valfler GOST 12.2.085'e göre ayarlanmalıdır. Valf açma momentinin belirlenmesi için kontrol ortamı, mekanik veya kimyasal safsızlıklar olmaksızın temiz olması gereken hava veya su olabilir.

3.2.15. Emniyet valflerinin montajı, "Basınçlı Kapların Tasarım ve Güvenli Çalışma Kuralları"na uygun olarak ve hidrolik sehpanın donanımının şematik diyagramına veya tesis başmühendisi tarafından onaylanan şematik diyagrama uygun olarak yapılmalıdır. girişim.

Ürüne bir basınç göstergesi ve pompadan ürüne giden hatta bir tane daha takılıyken, emniyet valfleri yerine elektrokontakt basınç göstergelerinin (ECM) kullanılmasına izin verilir. Pompanın basınç göstergesi EKM ile bağlantısı, basınç göstergesini boru hattındaki çalışma sıvısının titreşiminden korumak için bir tampon tank veya bir sönümleme cihazı aracılığıyla yapılmalıdır.

Manometreler test basıncına ayarlanmalı ve test basıncına ulaşıldığında pompanın kapatılması sağlanmalıdır.

3.2.16. Hidrolik testlerde kullanılan kauçuk, metal-kauçuk hortumlar ve boru hatlarında çalışma ve test basınçlarını, test sürelerini gösteren etiketler bulunmalıdır.

Manşonlar ve boru hatlarındaki basınç değerleri, bu hidrolik sehpanın tasarlandığı basınç değerinden düşük olmamalıdır.

Manşonlar mevcut standartlara veya spesifikasyonlara uygun olmalı ve mekanik veya kimyasal hasara sahip olmamalıdır.

3.2.17. Hidrolik sehpanın stop vanaları bakım için erişilebilir olmalı ve zemin seviyesinden 1,5 m'den daha yükseğe yerleştirilmemelidir. Bağlantı parçaları sistematik olarak yağlanmalı ve kaydırılmalıdır, herhangi bir kolun kullanılmasına izin verilmez.

Teknik belgeleri (pasaport, sertifika vb.) olmayan armatürlerin kullanılmasına izin verilmez.

3.2.18. Kapatma vanaları açıkça işaretlenmelidir:

üreticinin adı veya ticari markası;

şartlı geçiş, mm;

koşullu basınç, MPa (kgf / cm2);

orta akış yönü;

Malzeme sınıfı.

3.2.19. Hidro test için kullanılan tapaların işaretlenmesi, tapanın numarasını ve tasarlandığı basınç değerini belirtmelidir.

3.2.20. Test edilen ürün aşağıdakilere sahip olmalıdır:

Sökmeden önce içindeki basınç olmadığını kontrol etmek için valf veya musluk. Ürüne takılı üç yollu vana kullanılmasına izin verilir. Musluğun çıkışı güvenli bir yere yönlendirilmelidir. Sıvıyı boşaltmak için kaplinler varsa, vana veya musluk takılmasına izin verilmez.

sayısı ve verimi, üründeki test basıncını aşan bir basınç olasılığını ortadan kaldırması gereken emniyet valfleri. Test basıncı için tasarlanmış patlama diskli emniyet valflerinin kullanılmasına izin verilir.

Pompa ile test edilen ürün arasındaki hatta sağlanmışsa ve test basıncı için tasarlanmışsa, ürüne emniyet valflerinin takılmasına izin verilir.

3.2.21. Emniyet valfinden çıkan çalışma sıvısı güvenli bir yere boşaltılmalıdır. Çıkış borularına ve ayrıca ürün ile emniyet valfi arasına kilitleme cihazlarının takılmasına izin verilmez.

3.2.22. Hidrolik testler için kullanılan çalışma sıvıları toksik, patlayıcı ve yanıcı olmamalıdır.

Ürün geliştiricinin talebi üzerine, ilgili güvenlik önlemlerinin zorunlu olarak gözetilmesiyle diğer sıvıların kullanılmasına izin verilir.

3.2.23. Servis platformlarının yapıları ve merdivenleri (iskele) yürürlükteki "İnşaat ve montaj işleri için güvenlik yönetmelikleri" ve "Makine mühendisliği işletmeleri ve kuruluşları için genel güvenlik ve endüstriyel sanitasyon kuralları" ile uyumlu olmalıdır.

3.2.24. Hidrolik test sahasında kullanılan vinçler ve mekanizmalar, yürürlükteki "Vinçlerin Yapım ve Güvenli Kullanım Kuralları" gerekliliklerine uygun olmalıdır.

3.2.25. Hidrolik sehpa ve içindeki tüm montaj üniteleri, üniteler ve cihazların sertifikaları veya pasaportları olmalıdır. kullanım teknolojik ekipman, teknik dokümantasyona sahip olmayan ve (veya) ile mekanik hasar dişli, sızdırmazlık, oturma yüzeyleri, esneme izleri, izin verilmez.

3.2.26. Hidrolik stand, GOST 24555'e göre sertifikalandırılmalı ve işletme siparişi ile atanan komisyon tarafından kabul edilmelidir.

Sertifikasyon dokümantasyonu, stand geliştiricisi tarafından geliştirilir ve hidro standın sertifikalandırılmasından önce işletmenin metroloji servisi ile kararlaştırılır.

Hidrolik sehpanın testi, hidrolik sehpanın tasarlandığı basıncın 1,25'ine eşit bir basınçla yapılmalıdır.

Hidrolik sehpanın sertifikasına teknik belgeler eklenmelidir:

tasdik protokolü (Ek 1);

mukavemet için stand elemanlarının hesaplamaları;

stantta kullanılan cihaz, ünite ve donanımların pasaportları ve sertifikaları;

hidrolik stand üzerinde çalışmak için güvenlik talimatları;

hidrolik standdan sorumlu bir kişi atamak için.

3.2.27. Hidrolik standın teknik dokümantasyonu, iyi durumda ve güvenli çalışmasından sorumlu kişi tarafından saklanmalıdır (bkz. madde 2.4).

3.2.28. Hidrostand, planlı önleyici onarımlar yapan işletmenin metrolojik ve teknik servisine kayıtlı olmalıdır.

3.2.29. Hidrostand periyodik olarak, 6 ayda bir, denetime ve yılda en az bir kez - onarıma tabi tutulmalıdır.

Programlı önleyici onarımlar, işletmenin baş mühendisi tarafından onaylanan programa tam olarak uygun olarak yapılmalıdır. Onarımdan sonra, hidrolik stand, madde 3.2.27'ye göre bir hidrolik basınç testine tabi tutulmalı ve GOST 24555'e göre sertifikalandırılmalıdır.

3.2.30. Basınç göstergelerinin sızdırmazlığı veya markalaması ile doğrulanması, öngörülen şekilde yılda en az bir kez yapılmalıdır.

Çalışma basıncı göstergelerinin bir kontrol ile ek doğrulaması, sonuçlar bir dergiye kaydedilerek en az 6 ayda bir yapılmalıdır. Doğrulanmış olanla aynı ölçek ve doğruluk sınıfına sahip olan çalışma basıncı göstergelerinin doğrulanması için sertifikalı bir çalışma basıncı göstergesinin kullanılmasına izin verilir. Belirtilen terimlerden bağımsız olarak, okumalarının doğruluğu hakkında herhangi bir şüphe varsa, basınç göstergelerinin doğrulanması yapılmalıdır.

3.2.31. Emniyet valflerinin kontrolü, işletme yönetimi tarafından belirlenen süreler içerisinde yılda en az bir kez yapılmalıdır. Emniyet ventilinin kontrolü, tamiri ve ayarının yapıldığı, bu işleri yapan atölye tamircisi, tamir ve ayar ustası ve çilingir tarafından imzalanan bir tutanakla belgelenmelidir.

Tamir edilen ve ayarlanan emniyet valfi, test basıncını gösteren bir etiket ve bir numara ile birlikte mühürlenmelidir.

Her emniyet valfinin, tedarik eden fabrikalardan valf ve yay pasaportlarının kopyalarının yanı sıra doğrulama, onarım ve ayar sertifikalarının kopyalarının saklanması gereken teknik bir pasaportu olmalıdır.

3.2.32. Kauçuk, metal-kauçuk hortumlar ve boru hatları, önleyici bakım programına göre yılda en az bir kez kontrol edilmeli ve test edilmelidir. Bu ürünler için ilgili düzenleyici ve teknik belgeler ile yapı kanunları ve yönetmeliklerine uygun olarak testler yapılmalıdır.

3.2.33. Kapatma vanaları, her onarımdan sonra, bu vana için düzenleyici ve teknik belgelerin gerekliliklerini karşılayan, ancak hidrolik sehpanın tasarlandığı maksimum basınçtan düşük olmayan hidrolik basınçla mekanik dayanıklılık ve sızdırmazlık açısından test edilmelidir. Kapatma vanalarının testi bir kanunla resmileştirilmelidir.

Testler, montaj ve tesisatçı işlemeden sonra yapılmalıdır.

4. HİDROLİK TESTİ İÇİN GÜVENLİK YÖNERGESİ

4.1. Hidrolik test için hazırlık

4.1.1. Hidro teste tabi tutulan ürünler ve elemanları, harici muayene ve tahribatsız muayene sonuçlarına göre kalite kontrol departmanı tarafından kabul edilmelidir.

Ürün için test basıncının değeri, hidrolik sehpanın tasarlandığı izin verilen maksimum basıncı aşmamalıdır.

4.1.2. Hidro testte kullanılan bağlantı elemanları ve contalar, ürünün çalışma çizimlerinde belirtilen malzemelerden yapılmış olmalıdır.

4.1.3. Enstrümantasyon, güvenlik cihazları, bağlantı parçaları, tapalar, bağlantı elemanları, contalar vb. test basıncından daha düşük olmayan bir basınç için işarete göre seçilmelidir.

4.1.4. Test edilen ürünü standart veya teknolojik destekler üzerindeki hidrolik stand üzerine kurarken, dengeli konumu, inceleme için serbest erişim ve üst noktasındaki drenaj deliklerinin (“havalandırma delikleri”) konumu sağlanmalıdır.

Hidrolik test şeması, teknolojik süreç ve ekipman, test edilen ürünü bir çalışma sıvısı ile doldururken havanın tamamen çıkarılmasını sağlamalıdır.

4.1.5. İletişimin kurulumu, gerekli bağlantı parçalarının montajı, enstrümantasyon, onaylı hidrolik test planına tam olarak uygun olarak yapılmalıdır.

Test edilen ürünün tüm serbest açıklıkları kapatılmalıdır.

1,5 m'den daha yüksek bir yükseklikte ürünün montajı, ekipmanı ve muayenesi özel yerlerden (iskele) yapılmalıdır.

4.1.6. Flanşlı bağlantıları monte ederken, flanşların paralelliğini korurken, dişli elemanlar dönüşümlü olarak taban tabana zıt ("çapraz") sıkılarak eşit şekilde sıkılmalıdır.

Somun boyutuna uymayan, standart dışı ve / veya kol uzatmalı anahtarlar ile çekiç veya balyoz kullanmayın.

4.1.7. Fosforlar, koruyucular kullanarak bir çalışma sıvısı hazırlarken ve ayrıca test edilen ürünün kontrollü yüzeylerine indikatör kaplamalar uygularken, hidrotest alanında bir genel değişim besleme ve egzoz havalandırma sistemi açılmalıdır.

4.2. Hidrolik testlerin yapılması

4.2.1. Hidrolik testlere en az iki kişi olmak üzere en az sayıda kişi katılmalıdır.

4.2.2. Hidrotest sırasında aşağıdakiler yasaktır:

teste katılmayan kişiler için sitenin topraklarında olun;

fişlerin yanından teste katılan kişilere;

üretmek yabancı işler hidrolik test sahasının topraklarında ve basınç altında bir üründe tespit edilen kusurların ortadan kaldırılmasıyla ilgili çalışmalar. Onarım çalışmaları ancak basınç tahliye edildikten sonra ve gerekli durumlar, çalışma sıvısını boşaltmak.

bir ürünü basınç altında taşımak (devirmek);

yükleri basınçlı bir ürün üzerinde taşımak.

4.2.3. Test cihazının şunları yapması yasaktır:

atölyede siparişle kendisine veya ekibine atanmayan bir hidrolik stand üzerinde testler yapmak;

hidrolik standın kontrol panelini, su besleme sistemine bağlı test edilen ürünü (basınç kaldırıldıktan sonra bile) gözetimsiz bırakın;

ürünlerin, ekipmanların, hidrolik stand ekipmanlarının vb. onarımlarının basınç altında montajı ve demontajını gerçekleştirmek;

teknolojik test sürecinde keyfi olarak değişiklik yapmak, basıncı veya basınç altında tutma süresini değiştirmek vb.

4.2.4. İstisnai durumlarda, işletmenin baş mühendisinin yazılı izni ve bu kılavuzun gerekliliklerine uygunluk ile bir montaj standında taşınabilir ekipman kullanılarak yapılan hidrolik testlere izin verilir.

4.2.5. Test edilen ürün, çalışma sıvısı ile tamamen doldurulmalı, iletişimde hava yastığı bulunmasına ve ürüne izin verilmemelidir.

Ürünün yüzeyi kuru olmalıdır.

4.2.6. Üründeki basınç düzgün bir şekilde yükselmeli ve düşmelidir. Basınçtaki artış stoplarla yapılmalıdır (olası kusurların zamanında tespiti için). Ara basıncın değeri test basıncının yarısına eşit alınır. Basınç artış hızı dakikada 0,5 MPa'yı (5 kgf / cm2) geçmemelidir.

Test basıncının maksimum sapması, değerinin ± %5'ini geçmemelidir. Ürünün test basıncına maruz kalma süresi, proje geliştiricisi tarafından belirlenir veya ürünün düzenleyici ve teknik belgelerinde belirtilir.

4.2.7. Basıncın test basıncına yükseltilmesi ve ürünün test basıncı altında tutulması sırasında ürünün yanında olmak ve/veya ürünü incelemek yasaktır. Teste katılan personelin bu sırada kontrol panelinde olması gerekmektedir.

Üründeki basınç hesaplanan değere düşürüldükten sonra ürünün muayenesi yapılmalıdır.

Üründeki tasarım basıncında, hidrolik standda olmasına izin verilir:

test cihazları;

defektoskopistler;

teknik kontrol departmanının (TCD) temsilcileri;

işin güvenli bir şekilde yürütülmesinden sorumlu - ustabaşı, kıdemli ustabaşı, şantiye başkanı;

daire başkanları;

önde gelen teknik departmanların çalışanları;

müşteri temsilcileri.

Bu kişiler, GOST 12.0.004 uyarınca özel eğitim veya uygun eğitim almalıdır.

4.2.8. Kaynaklarla kusur tespit ekipmanı kullanırken morötesi radyasyon işçilerin gözlerinin ve derisinin maruz kalmasına izin verilmez.

4.2.9. Testi yapan kişi, aşağıdaki durumlarda testi kesmek, basınç oluşturan pompaları kapatmak veya ürüne basınç sağlayan boru hatlarının vanalarını (birden fazla iş yeri için bir pompa kullanıldığında) kapatmak ve basınç tahliye vanalarını açmakla yükümlüdür:

çalışma basıncı beslemesinde kesinti;

talimatlarda belirtilen tüm gerekliliklere uyulmasına rağmen ürün veya boru hatlarında izin verilenden daha yüksek bir basınca ulaşmak;

basınç artışı sırasında basınç göstergelerinin veya diğer gösterge cihazlarının arızalanması;

güvenlik cihazlarının çalıştırılması;

boru hattında veya üründe koç darbesi oluşumu, titreşim görünümü;

test edilen ürün, teknolojik ekipman, boru hatlarındaki kaynaklarda sızıntı, çatlak, çıkıntı veya terleme tespiti;

testi sonlandırmak için bir sinyal görevi gören drenaj deliklerinden sızıntı;

test edilen ürünün imhası;

ateş vb.

4.2.10. Sistemi basınçsız hale getirdikten sonra, flanş bağlantılarını sökmeden önce çalışma sıvısını üründen ve sistemden çıkarmak gerekir.

4.2.11. Aleti sökerken, cıvatalı bağlantıların somunları, taban tabana zıt olanları kademeli olarak gevşeterek ("çapraz") çıkarılmalı ve conta elemanlarının iç boşluklarına düşmelerini önlemek için sızdırmazlık elemanlarının bütünlüğüne dikkat edilmelidir. ürün.

4.2.12. Kimyasal içeren atık çalışma sıvısı, kanalizasyon şebekesine boşaltılmadan önce nötralize edilmeli ve/veya temizlenmelidir.

Nötrleştirme ve (veya) saflaştırmaya tabi tutulmamış fosfor, koruyucu madde vb. İçeren çalışma sıvılarının kanalizasyona boşaltılması yasaktır.

Hidrotest alanında bir çamaşır suyu çözeltisi ile çalışırken, genel değişim besleme ve egzoz havalandırma sistemi açılmalıdır. Havalandırma sisteminin egzoz borusu doğrudan çamaşır suyu çözeltisinin bulunduğu kabın üzerine yerleştirilmelidir.

Zemine düşen klor kireci, kanalizasyon giderine su ile yıkanmalıdır.

Çamaşır suyu ile yapılan tüm çalışmalar, gaz maskesi takılı olarak gözlük, kanvas elbise, lastik çizme ve eldiven ile yapılmalıdır.

4.2.13. şuradan silme deri floresein bazlı fosforlar ve çözeltileri (süspansiyonlar) sabun ve su ile veya %1 - 3 oranında üretilmelidir. sulu çözelti amonyak.

Fosforlarla çalışmayı tamamladıktan sonra personel ellerini iyice yıkamalıdır. ılık su Sabunla.

ONAY PROTOKOLÜ

|

1. HİDROSANDIN ÖZELLİKLERİ Tasarım basıncı, MPa (kgf / cm2) ______________________________________________ İzin verilebilir işletme basıncı, MPa (kgf / cm2) __________________________________ Tasarım sıcaklığı, °C ________________________________________________ Çalışan ajanın özellikleri ______________________________________________ (su, nötr sıvılar, vb.) ___________________________________________ 2. KURULU ÜNİTE LİSTESİ 3. KURULAN BAĞLANTI TAKIMLARI VE ÖLÇÜ ALETLERİNİN LİSTESİ 4. STAND TASARIMI DEĞİŞİKLİKLERİ HAKKINDA BİLGİ 6. STANDTAN SORUMLU KİŞİLER HAKKINDA BİLGİLER 7. DÜZENİN PERİYODİK MUAYENELERİNDEKİ İŞARETLER HİDROSANDIN ANA ŞEMASI HİDROSTAND İMALAT YASASI Şirket ___________________ Üretim atölyesi _______________ ___________________________ ve TU _____________________________ numaralı çizime göre ve ________________ numaralı mağazanın Kalite Kontrol Departmanı tarafından kabul edilen hidrolik test standı Başlangıç üreticinin mağazası ____________________________________________ (kaşe) (imza) Usta _________________________________________________________________ (imza) Kontrol yöneticisi ______________________________________________ (kaşe) (imza) |

KAYNAK DETAYLARI

Kaynakçı tarafından yapılan kaynak ______________________________________________

Ad Soyad

________________________ tarafından verilen _________________ numaralı kaynakçı sertifikası

TEST EYLEMİ

(düğümün adı, ardışık düzen, gelen

__________________________________________________________________________

hidrolik sehpaya) (çizim, kod, Env. No.)

____________ dakika maruz kalma ile ____________ MPa (kgf / cm2) basınç altında sıvı (hava) ile mukavemet (sızdırmazlık) için.

Testler ________________________________________ uyarınca yapılmıştır.

testi geçti

(boru hattı biriminin adı)

Başlangıç imalat atölyesi __________________

(imza)

Kontrol Ustası ___________________

(imza)

EK 2

Referans

kopyala

Hidrodinamik Enstitüsü

SSCB Bilimler Akademisi Sibirya Şubesi

ONAYLAMAK

Enstitü Müdür Yardımcısı

hidrodinamik SB AS SSCB

karşılık gelen üye SSCB Bilimler Akademisi

B.V. Voitsekhovsky

VV Mitrofanov

Sıvıya karşı koruma hesaplama yöntemi

kan damarlarının yırtılması sırasında oluşan jetler

yüksek basınç

Novosibirsk, 1965

1. GİRİŞ

Modern teknoloji, yüksek basınçlı sıvıyla doldurulmuş çeşitli tanklar, boru hatları vb. Bu kaplar genellikle yeterince büyük bir güvenlik marjı ile tasarlanır ve kazara kırılmaları pek olası değildir. Bununla birlikte, bazı durumlarda, güvenlik marjı küçük yapılmalı ve ardından servis personeli ve ekipmanı için sıvı jetlerine ve muhtemelen ani bir kırılma sırasında oluşan metal parçalara karşı koruma sağlayacak özel zırh koruması sağlanmalıdır. geminin. Bu, gerekli koruyucu zırh kalınlığını hesaplama sorununu gündeme getirir.

Bu sorun, çeşitli kapları sıvı (genellikle su) ile yüksek basınçta test etmek için tezgahlar tasarlarken özellikle şiddetlidir, çünkü bu tür testler sırasında kap duvarları genellikle elastik limite yakın yüklere maruz kalır.

2. SU JETİNİN BARİYER İLE ETKİLEŞİM MEKANİZMASI HAKKINDA. KORUMA İÇİN GEREKLİ SAÇ LEVHA KALINLIĞI İLE JET PARAMETRELERİ ARASINDAKİ İLİŞKİ

Yoğunluğa sahip bir su jeti olsun? 1 , hız sen ve çap D yoğunluğa sahip bir metal levha şeklindeki bir engele çarpar mı? 2 ve kalın? yüzeyine diktir. Bir jetin bir engelle etkileşimini sınırlayıcı koşullar altında, yani kalınlığın, jetin çarpma noktasındaki sacın bir çentik alacağı ancak yırtılmayacak şekilde olduğunu varsayacağız. Etkileşim iki aşamaya ayrılır: 1) bariyer yüzeyinde kısa bir süre için artan şok basınçları etki ettiğinde, bariyer yüzeyinde akış oluşumunun ilk süreci; 2) jetin bariyer üzerindeki basıncı Bernoulli denklemi tarafından belirlendiğinde, sonraki tüm zamanı kaplayan yarı durağan bir etkileşim süreci.

Sürecin bu aşamalarını ayrı ayrı ele alalım.

2. aşama. Jetin bariyer üzerindeki toplam basınç kuvveti, jetin ekseni üzerindeki durma noktasındaki basınca eşittir; bu nedenle, yüksek basınç bölgesinin çapı yaklaşık PT, engelin yüzeyinde yaklaşık olarak . Geometrik değerlendirmelerden, yüzey akış çizgilerinin dönme bölgelerindeki eğrilik yarıçapının yakın olduğu sonucu çıkar. Yakın bir hıza sahip olan jetin yüzey tabakasının merkezkaç basıncını eşitlemek sen, durma noktasına yakın basınç, bu tabakanın kalınlığı için mertebesinde bir değer elde ederiz. Bundan sonra, durma noktasına yakın bir basınca sahip olan sıvının hacmini tahmin etmek kolaydır. PT ve düşük hız tamam olduğu ortaya çıktı

Suyun düşük sıkıştırılabilirliği nedeniyle, belirtilen hacimdeki sıvının elastik enerjisi ihmal edilebilir olduğundan, miktar bize jetin çarpma anında kaybettiği enerjiyi verir.

Daha öte. 2. aşamada göçük altındaki çekme kuvvetlerini hesaplayalım. Dişin yüzeyinin küresel olduğunu ve dişin tüm yüzeyindeki bariyer malzemesinin izin verilen maksimum bağıl uzamaya (?) eşit şekilde uzandığını varsayarsak, diş yüzeyinin eğrilik yarıçapıyla ilgili bir formül elde etmek kolaydır. Rçapı ile d vm Ve?:

![]() (1)

(1)

Göçüğün çapı, yüksek basınç alanının çapına yakın olmalıdır, yani;

Birkaç değerin yerine (2)'nin konulduğu denklem (1)'in çözümleri Tablo 1'de verilmiştir.

tablo 1

|

R/ D |

Bak ne için? > 0.1, yapısal metallere karşılık gelir, R/D zayıf bir şekilde bağlıdır?

R ? D. (3)

Verilen?/ R << 1, что, как будет видно из дальнейшего, при давлении до нескольких сотен атмосфер достаточно хорошо выполняется, стенку вмятины можно считать тонкостенной, а растягивающее напряжение s в ней рассчитывать по формуле:

Açıkçası, s çift eksenli gerilimde eşdeğer kopma gerilimini aşmamalıdır:

Formülleri (3 - 5) birleştirerek, duvarın şu şekilde sabit bir jet basıncına dayanabilmesi koşulunu elde ederiz:

Şimdi formül (6) ile hesaplanan korumanın 1. aşamada jetin etkisine dayanıp dayanamayacağını bulmak gerekiyor.

Çarpma anından önce, tüm sıvı tanecikleri bariyer yüzeyine dik bir hızla hareket eder. Ü.Çarpışmadan sonra jetin bariyere yakın yanal yüzeyi aynı hızı kazanır. sen yanal seyrelme dalgasının şok dalgası tarafından sıkıştırılan sıvı üzerindeki etkisinin bir sonucu olarak dikey yönde. Artan basınçlar, yaklaşık 2 çapında bir daireye kadar bariyere etki eder. D, çünkü bu andan itibaren çarpma noktasının yakınında jetteki hızların dağılımı, durağan bir akış durumundaki dağılıma yaklaşacaktır.

Bu işlem, yaklaşık kütlesi ~ momentum ~ ve enerjisi ~ olan bir jet segmentini tüketir ~ Jetin bu segmentinin hacim ve enerjisinin tahmininin, daha önce başka bir şekilde elde edilenle aynı değeri verdiğini unutmayın. sabit bir akışta durgun sıvının hacmi ve enerji kaybı. Belirtilen enerji değeri, duvarın akış oluşturma sürecinde alabileceği maksimum enerji miktarına karşılık gelir, yani. 1. aşamada.

Bununla birlikte, gerçek enerji transferi orana bağlıdır (jet kafasının duvarla çarpışma süreci, topların elastik olmayan çarpışmasına biraz benzer). Korunum yasalarından aşağıdaki ifadeyi kolayca elde ederiz:

(7)

(7)

Nerede e- koruyucu tabakaya aktarılan enerji

k- itmeyi algılayan levha alanının jetin enine kesit alanına oranı.

şimdi yazarsak e levhanın izin verilen deformasyonunun enerjisini aşmamalı, alanı o zamana kadar belirleyeceğimiz çentik alanında levhaya nüfuz etmeme koşulunu aşama 1'de elde ederiz:

Bu eşitsizliği ?'ye göre çözelim, önce değiştirip ayarlayalım ![]() , değerlere karşılık gelen k Ve k 1 gerçeğe yakın, sahip olacağız:

, değerlere karşılık gelen k Ve k 1 gerçeğe yakın, sahip olacağız:

(8)

(8)

Formüller (6) ve (8) aynı değerleri veriyor mu? de

(9)

(9)

-de PT > P*T daha önemli? ile formül (6) verir PT < P*T - formül (7). Bu nedenle, değere bağlı olarak PT bir formül veya başka bir formül uygulanmalıdır. Bariyer olarak Art 3'ten bir levha kullanılıyorsa, o zaman

P*T\u003d 200 kg / cm2. (9 *)

3. JET ÇIKIŞININ YAKLAŞIK HESAPLANMASI

Damar duvarındaki deliğin yırtılması durumunda nasıl bir şekle ve boyutlara sahip olacağı önceden bilinmediğinden, koruma hesabı yapılırken en kötü duruma, bir delik oluştuğunda odaklanmanın gerekli olduğu açıktır. maksimum nüfuz gücü jeti.

Çıkış sorununun kesin çözümü önemli zorluklar içerir, ancak burada korumayı hesaplamak için oldukça yeterli tahminler yapmak mümkündür.

Hacmi olan bir kabımız olsun Vc basınç altında sıvı P 1. Basıncın atmosfer basıncına düşmesi için salınması gereken fazla sıvı hacmi D ile gösterilir. v 1. izin ver T 1 = 0 alanlı bir delik S ve karakteristik boyut (örneğin çap) D.

Serbest yüzeyden kaba doğru hareket eden seyrelme dalgası, yüzeye yakın basıncı atmosferik basınca düşürür ve sıvının yüzey tabakasına bir hız verir. C= sesin sıvı içindeki hızı.

Burada üç boyutlu bir sıvı akışıyla uğraşıyor olmamıza rağmen, sıvının karakteristik hızlanma süresi T* tek boyutlu bir şemaya göre tahmin edilebilir: teknenin içine yaklaşık 100 metre mesafeden girerken ön yüzeyin keskin bir şekilde genişlemesinden kaynaklanan seyrelme dalgası D delikten geri yansıtılır, aynı genliğe sahip bir sıkıştırma dalgası şeklinde geri yansıtılır (tıpkı bir seyrelme dalgasının bir boruda enine kesitte keskin bir artış bölgesinden geçmesi gibi).

Bu durumda deliğin enine kesitinde akışkan hızı aynı D değeri kadar artar. sen. Sıkıştırma dalgası, hızı başka bir D kadar artıran seyrelme dalgası tarafından tekrar serbest yüzeyden yansıtılır. sen vesaire. Delik kesitindeki akışkanın hızı zamanla bir değer arttığından, çıkışın başlangıcında birim zamandaki jet hızının ortalama artışı

![]()

Karakteristik jet hızlanma süresi şöyle olacaktır:

![]() (10)

(10)

Çıkış sırasında kaptaki basınç değişikliklerinin etkisini hesaba katmak için farklı bir yaklaşım uygulayacağız: çıkışı sıkıştırılamaz bir sıvı gibi hesaplayacağız (bu şimdilik doğrulanmıştır) ve sıkıştırılabilirliği dikkate alacağız sadece kaptaki basınç ile sızan sıvı miktarı arasındaki ilişki aracılığıyla. Deliğin ekseni boyunca sıvı hızı sen bir koordinata bağlıdır X ve zaman T.

Bu eksen boyunca basınç denklemini yazıyoruz:

onu entegre ediyoruz X varsayarak

![]()

Nerede V"(T) - delik bölümündeki hız;

K 2 \u003d 1 - sayısal katsayı, çünkü delikten sıvının derinliklerine olan mesafe ile hız yaklaşık olarak çok hızlı bir şekilde düşer.

Entegrasyondan sonra şunu elde ederiz:

![]() (11)

(11)

Nerede P(T) çıkış sırasında değişen kaptaki basınçtır. Bu denklemin hızdaki artış yasasını ima ettiğine dikkat edin. İlk aşama işlem, yani ne zaman P ? P 1 ve bir öncekiyle çakışıyor.

Birkaç yüz atmosferlik basınca kadar, kaptaki basıncın D sıvısının fazla hacmiyle doğrusal olarak ilişkili olduğunu varsayabiliriz. v 1 içinde bulunan şu an bir gemide. Bu nedenle şunları yazabiliriz:

Son ifadeyi denklem (11)'e sokmak ve boyutsuz değişkenlere geçmek: , burada sen? Ve T* (10)'dan alırsak, denklemi elde ederiz:

1/3 v 2 maks.

Burada lmaks- t = t anında jet uzunluğu maks., Ne zaman v = Vmaks.

4. PRATİK KORUMA HESAPLAMASI

Gerçekte ortaya çıkan deliğin şekli, damarın ani bir şekilde yırtılması durumunda neredeyse hiçbir zaman yuvarlak olmamasına rağmen, yuvarlak bir delik için, yuvarlak deliği oluşturanın yuvarlak delik olduğu gösterilebilecek şekilde hesaplamak gerekir. en büyük tehlike.

(6) ve (8) formüllerinde ifade etme D başından sonuna kadar? Ve PT başından sonuna kadar P 1:

PT= v 2 P 1 , (14)

(13) ve (14) ifadelerini kullanarak şunu elde ederiz:

![]() (15)

(15)

(16)

(16)

beri herkes için P 1 değer Vmaks bağlıdır, o zaman (15) ve (16) eşitsizliklerinin sağ taraflarının maksimum değere ulaşacağı bir değer seçmek gerekir.

Formül (15) ürünü içerir v 2 ? 1/3, yukarıdaki tablodan bu ürünün maksimum değerine ulaştığını görüyoruz? = 0,3 ve 0,5'e yakın. Korumanın kalınlığını belirlemek için bu değeri (15) ile değiştirerek şunu elde ederiz:

![]() (17)

(17)

nasıl yani? = 0.3, Vmaks = 0,7, R * T formül (9)'dan alınır.

St 3 için formül (17) şu adreste geçerlidir: P 1 > 300 kgf/cm2.

İçin P 1 < 300 кгс/см 2 нужно использовать формулу (16). Ее применение осложняется тем, что?, соответствующее maksimum değer sağ taraf bağlıdır P 1 , yani her biri için P 1 eşitsizliğin sağ tarafının maksimumunu veren böyle bir ?'yi bulmak seçimle gereklidir. Aynı zamanda herkes için uygun mu? değerler v 2 masadan alınır.

Bununla birlikte, orijinal denklemi (8) kullanırsak, hesaplama büyük ölçüde basitleştirilebilir; D Ve PT başlangıç parametreleri cinsinden ifade edilebilir D v 1 ve P 1 fiziksel nedenlerle. Aslında, formül (8)'i türetirken, momentum ve enerjiden hareket ediyoruz. baş kısmı jetler yakl. D/2. Bu enerji ve momentumun en büyük olacağı açıktır, eğer baş kısmı sıvı ile kabın elastik enerjisini taşırsa, eşittir ve tüm fazla kütle, eşittir? 1D v 1 , yani, aslında bir jetimiz değil, her yönde yaklaşık olarak aynı boyutlara sahip bir sıvı topakımız varsa.

Sonra (8) yerine şunu elde ederiz:

(18)

(18)

Ortaya çıkan ifadelerde, 2,5'ten az olmamak üzere başka bir güvenlik payı eklemek gerekir.

Sonuç olarak, St 3'ten koruma kalınlığını 4 güvenlik faktörü ile hesaplamak için son formülleri yazıyoruz, s varsayıyoruz. T\u003d 2700 kgf / cm2, sn v\u003d 3500 kgf / cm2, , ? = 0.2

İçin P 1 > 300 kgf/cm2 ![]() (19)

(19)

İçin P 1 < 300

кгс/см 2  (20)

(20)

Nerede P 1 - kgf / cm2, D olarak v 1 - cm3 cinsinden,? - cm cinsinden

Hesaplama D v küresel ve silindirik kaplar için, kap kabuğunun elastik özelliklerinin ve sıvının sıkıştırılabilirliğinin bilinmesi zor değildir. Örneğin, küresel bir kaptaki su için:

(21)

(21)

Nerede R- damar yarıçapı;

1 - damar duvar kalınlığı;

Gencin modülü;

µ - Poisson oranı.

EK 3

Referans

KATILIMCI OLMAYAN PERSONELE GÜVENLİ MESAFE BELİRLEME

HİDROLİK TESTLERDE

Sıkıştırılmış bir sıvının enerjisi aşağıdaki formülle belirlenebilir:

Nerede P- ürünün çöktüğü basınç (hidrotest basıncı);

D v- bir hacme sahip ürüne pompalanan ilave sıvı hacmi Vc deformasyonunu dikkate almadan.

D v = V hakkında - Vs,

Nerede V hakkında sıkıştırmaya tabi tutulan sıvının toplam hacmi;

Vs- kabın hacmi,

Vs= bir V hakkında.

Buradan:

(2)

(2)

a, toplam sıkıştırma modülüdür.

a değeri aşağıdaki formülle belirlenebilir:

Nerede A Ve B- kullanılan sıvıya ve test sıcaklığına bağlı olarak tablodan seçilen sabit katsayılar.

Kaptaki gazın toplam enerjisi ( e), kgm cinsinden, aşağıdaki formülle belirlenebilir:

Nerede K= 1.4 - hava için adyabatik indeks.

1 m 3 havayı basınca sıkıştırmak için P\u003d 10 kgf / cm2 Sabit sıcaklıkçalışmak için gerekli e), kgm cinsinden:

![]()

Bu nedenle, sıkıştırılmış sıvı içeren bir test ürününe depolanan enerji açısından eşdeğer olan bir hava silindirinin hacmi, m3 cinsinden aşağıdaki formülle belirlenebilir:

Mesafeye bağlı olarak eşdeğer bir silindirin yırtılması sırasında hava şok dalgasının önündeki aşırı basınç, kgf / cm2 cinsinden ampirik formülle belirlenebilir:

![]() (6)

(6)

boyutsuz bir nicelik nerede;

R- ürünün merkezinden dikkate alınan noktaya olan mesafe, m;

E szh- eşdeğer bir silindirdeki gazın sıkıştırma enerjisine eşit, üründeki sıvının sıkıştırma enerjisi, kgm;

P bir- atmosferik basınç, kgf/cm2 .

Formül (Bölüm 6.3) için geçerlidir R > rp,

Nerede rp- şok dalgası yayılma yasasının bir nokta patlama kaynağı teorisi tarafından tanımlandığı mesafe, m,

Nerede Q = ?V b- kaptaki gaz kütlesi, kg;

? - gaz yoğunluğu, kg/m3;

V b- kap hacmi, m3 .

Güvenlik mesafesini hesaplarken R dikkate alınan noktada hava dalgasının önündeki maksimum aşırı basıncın 0,1 kgf / cm2'yi geçmemesi gerektiği unutulmamalıdır. Bazı durumlarda (düzensiz dalga yayılımından dolayı) hidrotest sırasında ürün tahribatının etkisinin, eşdeğer bir silindirin tahribatının etkisinden daha önemli olabileceğini dikkate alarak, yukarıdaki yöntemle elde edilen güvenli mesafeyi şu şekilde çarpmanın gerekli olduğunu düşünüyoruz: 1.5 faktörü.

Bu şekilde elde edilen mesafe, hidroteste katılmayan personelin yerleştirilmemesi gereken minimum mesafe olacaktır.

BİLGİ VERİSİ

1. GELİŞTİRİLDİ VE TANITILDI

All-Union Bilimsel Araştırma ve Tasarım Kimyasal ve Petrol Aparatı Teknolojisi Enstitüsü (VNIIPTkhimnefteapparatura)

GELİŞTİRİCİLER:

V.P. Novikov (konu lideri); N.K. tabaka; AM Eremin

2. Ağır Makine İmalat Bakanlığı'nın 25.07.90 tarih ve VA-002-7259 sayılı emri ile ONAYLANMIŞ VE TANITILMIŞTIR.

3. NIIkhimmash tarafından KAYITLIDIR

hayır için RD 24.200.11-90 itibaren 06/19/1990

4. Belge doğrulamasının zamanlaması ve sıklığı hakkında bilgi:

İlk muayenenin süresi 1992, muayene sıklığı 2 yıldır.

5. İLK KEZ TANITILDI

6. REFERANS YÖNETMELİKLER VE TEKNİK BELGELER

|

Paragraf, alt paragraf, numaralandırma, uygulama sayısı |

|

|

GOST 12.0.004-79 |

|

|

GOST 12.2.085-82 |

|

|

GOST 24555-81 |

|

|

OST 26-01-9-80 |

giriiş |

|

OST 26-01-221-80 |

giriiş |

|

OST 26-01-900-79 |

giriiş |

|

OST 26-01-1183-82 |

giriiş |

|

OST 26-11-06-86 |

giriiş |

|

OST 26-11-14-88 |

|

|

OST 26-18-6-80 |

giriiş |

|

OST 26-291-87 |

|

1. Genel Hükümler. 1 2. Personel gereksinimleri. 1 3. Saha, ekipman ve arma için gereklilikler. 2 3.1. Taşınabilir ekipmanla test yapılırken saha ve çalışma yeri gereksinimleri .. 2 3.2. Ekipman ve aksesuarlar için gereksinimler. 3 |

(Beşik)

n1.doc

Basınçlı kapların hidrolik testi.Gemi- kimyasal, termal ve diğer teknolojik işlemleri yürütmek ve ayrıca gaz, sıvı ve diğer maddeleri depolamak ve taşımak için tasarlanmış hermetik olarak kapatılmış bir kap vardır. Geminin sınırı, giriş ve çıkış bağlantı parçalarıdır.

Kapların tasarımı, tahmini hizmet ömrü boyunca güvenilirliği ve güvenli çalışmayı sağlamalı ve teknik inceleme, temizleme, yıkama, tamamen boşaltma, tasfiye, onarım, metal ve bağlantıların operasyonel kontrolünü gerçekleştirme olasılığını sağlamalıdır.

Hidrolik (pnömatik) testi aşağıdaki hedeflere sahip kan damarlarının teknik teşhisi için bir prosedürdür:

1. Yapısal elemanların sağlamlığını kontrol edin.

2. Yapısal elemanların bağlantılarının sıkılığını kontrol edin.

Petrol ve gaz ekipmanının hidrolik testi, aşağıdaki gerekliliklere uygun olarak yapılmalıdır. normatif belgeler ve davranır.

Hidrolik testlerin yapılmasına ilişkin prosedür, teknik tasarımda ve imalatçının teknenin kurulumu ve çalıştırılmasıyla ilgili talimatlarında belirtilmelidir.

Kapların hidrolik testi, yalnızca dış ve iç incelemelerin tatmin edici sonuçları ile gerçekleştirilir.

Kaplar, bir hidrolik test sırasında havayı boşaltmanın yanı sıra suyu doldurmak ve boşaltmak için bağlantı parçalarına sahip olmalıdır. Her kapta, kap açılmadan önce basınç yokluğunun kontrol edilmesini sağlayan bir valf bulunacaktır.

Kaplar, üzerlerine bağlantı parçaları takılmış olarak hidrolik test için sunulmalıdır.

Projede belirtilen bağlantı elemanları ve contalar ile test yapılır.

Gemilerin dış ve iç denetimini engelleyen cihazlar, kural olarak çıkarılabilir olmalıdır. Tankın tasarımı, harici ve dahili muayenelere veya hidrolik testlere izin vermiyorsa, tank tasarımının geliştiricisi kurulum ve çalıştırma talimatlarında kontrolün yöntemini, sıklığını ve kapsamını belirtmelidir. Sorumluluğu zamanında ve kaliteli eğitim muayene için gemi, geminin sahibi tarafından taşınır.

Test kabındaki basınç kademeli olarak arttırılmalıdır. Basınç artış oranı belirtilmelidir: üreticinin fabrikasında tankın test edilmesi için teknik dokümantasyonda, tankın çalışma sırasında test edilmesi için - kurulum ve güvenli çalıştırma talimatlarında. Kural olarak, talimatlar her 15 dakikada bir maruz kalmanın damarlardaki basıncı %25'e karşılık gelen bir miktarda artırmasını önerir. P vesaire .

Bir hidrolik test sırasındaki basınç, aynı ölçüm limitine ve aynı doğruluk sınıfına sahip iki basınç göstergesi tarafından kontrol edilmelidir.

Cihaza su doldururken içinde hava kalmamasına dikkat ediniz. Cihazdan suyu boşaltırken, cihaz üzerinde istenmeyen dış basıncı önlemek için havalandırmayı açın. Basıncın basınçlı hava ile yükseltilmesi (“itme”) yasaktır.

Hidrolik testler için, teknenin teknik şartnamesinde farklı bir sıcaklık değeri belirtilmediği sürece, +5 ila +40ºº sıcaklıkta su kullanılır. Testler sırasında kazan duvarı ile ortam havası arasındaki sıcaklık farkı, kazan duvarlarının yüzeyinde nem yoğuşmasına neden olmamalıdır.

İzin verilen test sıcaklıkları aralığında metalin gücü biraz değişir. Bu nedenle, hidrolik test sürecinde, kabın yapıldığı metalin izin verilen gerilmelerinin [?] değeri, her zaman karşılık gelen +20ºС sıcaklığını seçmek gelenekseldir.

Dikey olarak monte edilmiş gemilerin hidrolik testinin, gemi gövdesinin mukavemetinin sağlanması şartıyla yatay bir konumda yapılmasına izin verilir, bunun için mukavemet hesaplaması, kabul edilen yöntem dikkate alınarak gemi tasarım geliştiricisi tarafından yapılmalıdır. hidrolik test sürecinde sabitleme. Bu durumda, çalışma sırasında kap üzerine etki eden hidrostatik basınç dikkate alınarak test basıncı alınmalıdır.

Aparatın çalışma konumunda üst kısmındaki basınç, test basıncına eşit olmalıdır.

Tankın altındaki basınç, hidrostatik basınç dikkate alınarak hesaplanır.

Takviye halkalarının ve bağlantı parçalarının branşman borularının kaynağının sızdırmazlığı, aparatın içindeki ve dışındaki dikişlerin yıkanmasıyla 0,4-0,6 MPa'lık bir pnömatik basınçla sinyal deliklerinden kontrol edilir.

Test basıncı altındaki maruz kalma süresi, kap duvarının kalınlığına bağlıdır ve kap sertifikasında belirtilir.

Kap belirlenen süre boyunca test basıncı altında tutulduktan sonra içindeki basınç kademeli olarak hesaplanana düşürülür ve kabın dış yüzeyi incelenir.

Testler sırasında duvarlara vurmak, kabın ayrılabilir bağlantılarını basınç altında sıkmak yasaktır.

Kabın test basıncı altında tutulma süresi

Bulunmazsa, teknenin hidrolik testi geçtiği kabul edilir:

Kaynaklarda ve ana metalde sızıntılar, çatlaklar, buğulanma, yırtılmalar;

Sökülebilir bağlantılarda sızıntılar;

Görünür artık deformasyonlar;

Manometredeki basınç düşüşü.

Test sırasında kusurları ortaya çıkan gemi ve elemanları, ortadan kaldırıldıktan sonra, bu Kurallar tarafından belirlenen bir test basıncı ile tekrarlanan hidrolik testlere tabi tutulur.

Test basıncının değeri ve teknik incelemenin sonuçları, incelemeyi yapan kişi tarafından teknenin izin verilen çalışma parametrelerini ve bir sonraki incelemenin zamanlamasını belirterek teknenin pasaportuna kaydedilmelidir. Teknik inceleme sırasında geminin mevcut kusurları veya "Kuralların" ihlali nedeniyle daha fazla operasyon için tehlikeli bir durumda olduğu ortaya çıkarsa, böyle bir geminin işletilmesi yasaklanmalıdır.

Çeşitli kategorilerdeki gemileri test etme sıklığı, gemi için düzenleyici ve teknik belgelerde ve Rusya Federasyonu "Gosgortekhnadzor" basınçlı kapların tasarımı ve güvenli işletimi için "Kurallar" da belirtilmiştir.

Olağanüstü bir anket yapılırken, böyle bir anketi gerekli kılan sebep belirtilmelidir.

Manyetik parçacık kontrol yönteminin teknolojisi ve hassasiyeti.

Parçaların yüzey hazırlığı;

parçaların mıknatıslanması;

Kuru toz veya süspansiyonla muamele;

Parçaların muayenesi, mevcut kusurların değerlendirilmesi ve gerekirse manyetikliği giderme.

Manyetik parçacık yöntemi, yüzey kusurlarını ve sığ bir derinlikte bulunan kusurları belirler. Kontrolün hassasiyeti birçok faktör tarafından belirlenir: manyetik özellikler malzeme, uygulanan tozun özellikleri vb. Pürüzlülükteki bir artış, hassasiyette bir azalmaya yol açar, çünkü manyetik toz yüzey düzensizliklerine yerleşir, yani yüzey hazırlanmalıdır: kireç, kir ve yağdan arındırılmalıdır. Yüzey sertleşmesi genellikle bir kusurla karıştırılır. Kaynak dikişlerinin muayenesi ancak mekanik taşlamadan sonra mümkündür. Manyetik olmayan kaplamalar üzerinde kontrol yapılmasına izin verilir. 20 μm'ye kadar kalınlığa sahip bu tür kaplamaların mevcudiyeti, pratikte yöntemin hassasiyeti üzerinde hiçbir etkiye sahip değildir.

Kusur tespiti için manyetik parçacık yönteminin hassasiyeti, doğal veya yapay kusurları olan kontrol numuneleri üzerinde belirlenir. Yüzeyli yapısal örnekler

yapay kusurlar, kılcal kontrolde kullanılan karşılık gelen numunelere benzer.

3. Gerinim ölçerin çalışma prensibi.

Gerinim ölçer- deformasyon sırasında direncini değiştiren bir direnç. Gerinim ölçerler, yer değiştirmeleri veya gerinimleri ölçmek için kullanılır.

,  ,

,

- gerinim duyarlılığı katsayısı (direncin malzemesinin fiziksel. St. tv'sine bağlıdır).

- gerinim duyarlılığı katsayısı (direncin malzemesinin fiziksel. St. tv'sine bağlıdır).

M ![]() İskelet bağlantı şeması tensörüezistörler.

İskelet bağlantı şeması tensörüezistörler.

1 - yapıştırılmış yük hücresi;

2, 3 - dirençler (dirençler);

4 - yapıştırılmamış yük hücresi.

Bu şema, sıcaklık değişimlerinin etkisini telafi etmenizi sağlar.

Yük hücreleri standardize edilmiştir

Bilet numarası 5

Radyasyon hatası tespiti yöntemlerinin ve teknolojisinin fiziksel temelleri.

Radyasyonla tahribatsız muayenede, üç tip iyonlaştırıcı radyasyon kullanılır: bremsstrahlung  , gama

, gama  ve nötron

ve nötron  .

.

Nötron radyasyonu kullanılarak kontrol yalnızca sabit koşullar. Nötron radyasyonunun ana kaynakları parçacık hızlandırıcılarıdır, nükleer reaktörler ve radyoaktif nötron kaynakları. Bir nesnenin çalışması veya inşası sırasında sahada, genellikle kullanırlar X- veya? - radyasyon. kaynaklar X-radyasyon bu durumda portatif darbeli x-ray cihazları ve -radyasyon - radyoaktif kaynaklardır. Onların yardımıyla 1 ... 200 mm kalınlığındaki çelik ürünleri parlatmak mümkündür.

Kontrol ve ölçüm kısmı, zamanı, akımı, voltajı ve frekansı ölçmek ve kontrol etmek için kullanılan bir grup alettir. X-ışını tüpünün elektrotlarına uygulanan yüksek voltajın büyüklüğü 100...400 kV'dir. Voltajdaki bir artışla, radyasyon maksimumu kısa dalgalara doğru kayar ve radyasyonun nüfuz etme gücü artar.

X-ışını yayıcısı, X-ışını tüpüne ek olarak, yalıtkan bir ortamla (basınç altındaki transformatör yağı veya gazı) ve ayrıca bir yönlü radyasyon ışını oluşturmak için tasarlanmış bir cihaz olan bir kolimatörle doldurulmuş koruyucu bir kasa içerir.

Radyoaktif radyasyon kaynakları, gama hatası tespitinde kullanılır ve özel kaplarda taşınan ampullerde sağlanır. Co60, Se75, Ir192 izotopları yaygın olarak radyoaktif kaynaklar olarak kullanılır. Bu tür nispeten ucuz radyoaktif kaynakların ortaya çıkışı, gama kusur dedektörleri adı verilen özel ekipman setlerinin yaratılmasına yol açtı. Önden ve panoramik tarama için gama kusur dedektörlerinin yanı sıra evrensel hortum gama kusur dedektörleri vardır. Birinci tip gama ışını kusur dedektörleri, yalnızca kontrol bölgesine monte edilmiş ve kapağı açıp kapatmak için bir mekanizma ile donatılmış yayan bir radyasyon başlığıdır. En yaygın olarak kullanılanlar, bir radyasyon kafası, bir ampul hortumu, bir ampulü radyoaktif bir kaynağa sahip bir ampulü ampul hattı boyunca hareket ettirmek için bir mekanizmaya sahip bir kontrol paneli ve bir kolimasyon nozülünden oluşan evrensel hortum tipi cihazlardır. Bu cihazlarda, radyasyon başlığından radyoaktif bir radyasyon kaynağı ampulü, manuel veya elektrikli tahrikli bir uzaktan kumandadan sürülen esnek bir kablo kullanılarak ampul hattından beslenir. Bir uzak sürücünün varlığı, operatörün radyasyon kaynağından 12 m veya daha fazla uzaklaşması nedeniyle radyasyona maruz kalmasını en aza indirmeyi mümkün kılar.

X-ray makinelerinden farklı olarak, gama kusur dedektörleri, özellikle saha koşullarında önemli olan enerji kaynakları olmadan çalıştırılabilir. Ayrıca, x-ışını cihazlarının yayıcılarını kurmanın imkansız olduğu durumlarda, genellikle karmaşık şekilli kapalı nesneleri kontrol etmek için kullanılırlar. Gama kusur dedektörlerinin dezavantajları şunlardır: Aktivitesini kaybetmiş radyasyon kaynaklarının periyodik olarak değiştirilmesi ihtiyacı, sınırlı fırsatlarçalışma modlarının düzenlenmesi ve ayrıca x-ışınlarına kıyasla radyografik görüntülerin daha düşük kontrastı.

Genel olarak iyonlaştırıcı radyasyon, insan vücudu üzerindeki etkisi açısından, tahribatsız muayenede kullanılanların en tehlikelisidir, bu nedenle radyasyon izlemede kullanılan tüm ekipmanlar zorunlu sertifikalandırmaya ve periyodik olarak yeniden sertifikalandırmaya tabidir. Zorunlu dozimetrik kontrole tabi olan özel eğitimli ve sertifikalı personelin çalışmasına izin verilir.

Radyasyon yöntemleri arasında, bir üründeki iç kusurları tespit etmek ve ölçmek için iletilen radyasyon yöntemleri kullanılmaktadır. Kontrollü bir üründen geçerken iyonlaştırıcı radyasyon, ürünün malzemesi içinde soğurulması ve saçılması nedeniyle zayıflatılır. Zayıflama derecesi ürünün kalınlığına bağlıdır, kimyasal bileşim ve malzemenin yapısı, içindeki varlığı gaz boşlukları, sülfid kabukları ve diğer yabancı kapanımlar. İyonlaştırıcı radyasyonun kontrol edilen üründen geçişi sonucunda dedektör kendisine ulaşan radyasyon akısının yoğunluk dağılımını kaydeder ki buna ürünün radyasyon görüntüsü denir. Kusurların varlığı ve özellikleri, elde edilen radyasyon görüntüsünün yoğunluğu ile belirlenir. Dedektöre ulaşan radyasyonun tekdüze yoğunluğu, kusurların olmadığını gösterir. Radyasyon görüntüsünün yoğunluğundaki bir azalma, denetlenen ürünün kalınlığındaki bir artışa karşılık gelir, örneğin kaynaklar veya kaynaktan metal sıçraması (damlacıklar) alanında. Buna karşılık, yoğunluktaki bir artış, kusurları olan daha küçük bir radyasyon kalınlığına sahip ürün bölümlerine karşılık gelir. İletilen radyasyon yöntemiyle radyasyon izleme şeması.

1 - radyasyon kaynağı;

- radyasyon kaynağı;

2 - kontrol nesnesi;

3 - kusur;

4 - dedektör (filmli kaset);

5 - kusurun izi.

Nesneye ulaşan radyasyonun yoğunluğu  radyasyon çıkış noktasındaki ilk akıya, mesafeye bağlıdır A nesneye ve radyasyonun kendisinin özelliklerine:

radyasyon çıkış noktasındaki ilk akıya, mesafeye bağlıdır A nesneye ve radyasyonun kendisinin özelliklerine:

,

,

Nerede R Ve B- radyasyonun doğası tarafından belirlenen sabitler.

Nesnenin içinden geçtikten sonra dedektöre gelen radyasyonun şiddeti ifadesinden belirlenir.

,

,

Nerede? - nesnenin malzemesi tarafından radyasyonun zayıflama katsayısı; ? - nesne kalınlığı; İÇİNDE- deneysel olarak belirlenen sözde birikim faktörü (dar bir ışın demeti ile B = 1).

İyonlaştırıcı radyasyon yoğunluğunun zayıflamasının üstel bağımlılığı nedeniyle, radyasyon kalınlığı arttıkça kontrol hassasiyeti keskin bir şekilde azalır, bu nedenle maksimum kontrol derinliği sınırlıdır ve taşınabilir cihazlar için genellikle 200 mm'yi geçmez; Radyasyon kontrol yönteminin dezavantajları.

Ek olarak, çok önemli bir dezavantaj, radyasyon kalınlığı belirli bir hassasiyet sınıfından daha az olan çatlakların radyasyon kontrolü yöntemiyle tespit edilememesidir. Her şeyden önce, bu, iyonlaştırıcı radyasyon yönüne dik veya küçük bir açıyla yönlendirilmiş çatlaklar için geçerlidir.

İletilen radyasyonla radyasyon kontrolü yöntemleri, radyasyonun kontrol nesnesi ile etkileşiminin sonuçlarını tespit etme yöntemlerinde farklılık gösterir ve buna göre radyografik, radyoskopik ve radyometrik olarak ayrılır.

radyografik yöntem Tahribatsız muayene, kontrollü bir nesnenin radyasyon görüntüsünün radyografik görüntüye dönüştürülmesine veya bu görüntünün bir hafıza cihazına kaydedilmesine ve ardından hafif bir görüntüye dönüştürülmesine dayanır. Radyografik görüntüler elde etmek için, hassasiyeti artırmak için yoğunlaştırıcı ekranlarla donatılmış özel radyografik (X-ışını) filmli kasetler kullanılır. Yarı iletken gofretler, görüntünün kseroradyografi ile düz kağıda aktarıldığı radyasyon görüntü dedektörleri olarak da kullanılır.

radyoskopik yöntem radyasyon izleme, bir radyasyon görüntüsünün bir floresan ekrana veya bir elektronik radyasyon-optik dönüştürücünün monitör ekranına kaydedilmesine dayanır. Radyoskopik yöntemin avantajı, ürünün aynı anda farklı açılardan kontrol edilebilmesi ve buna bağlı olarak kusurların stereoskopik olarak görülebilmesidir.

-de radyometrik yönteminde, radyasyon görüntüsü tarama yoluyla dijital forma dönüştürülür ve uygun depolama ortamına - disket, manyetik bant - sabitlenir. Gelecekte, bu bilgiler daha fazla işlem ve analiz için bir bilgisayara aktarılır.

Çalışan ekipmanın teknik teşhisi amacıyla, nispeten basit bir taşınabilir ekipman seti kullanılarak uygulanan ve kontrol sonuçlarının bir radyografik formda belgesel onayını almayı mümkün kılan bir radyografik kontrol yöntemi kullanılır. görüntü.

Kaynaklı birleştirmelerdeki hatalar ve nedenleri

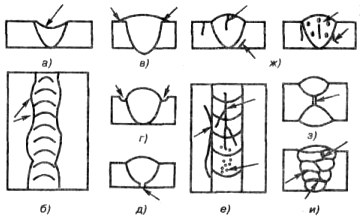

Pirinç. 1. Kaynaklardaki kusur türleri:

A - dikişin zayıflaması. b - eşit olmayan genişlik, c - akış, d - alttan kesme, c - penetrasyon eksikliği, c - çatlaklar ve gözenekler, g - dahili çatlaklar ve gözenekler, h - dahili penetrasyon eksikliği, i - cüruf kalıntıları

akınlar sıvı metalin, soğuk bir ana metalin yüzeyi üzerine onunla füzyon olmaksızın akması sonucu oluşur. Yerel olabilirler - bireysel donmuş damlalar şeklinde ve ayrıca dikiş boyunca önemli bir uzunluğa sahip olabilirler. Çoğu zaman, dikey bir düzlemde yatay kaynaklar yapıldığında sarkma oluşur. Sarkma oluşumunun nedenleri, büyük bir kaynak akımı, çok uzun bir ark, elektrotun yanlış eğimi, yokuş aşağı kaynak yaparken ürünün büyük bir eğim açısıdır. Çevresel dikişler yapılırken, elektrot zenitten yetersiz veya aşırı şekilde kaydırıldığında sarkma oluşur. Akıntı olan yerlerde genellikle penetrasyon eksikliği, çatlaklar vb. tespit edilebilir.

Alt kesimler dikişin kenarı boyunca ana metalde oluşturulan dikdörtgen çöküntülerdir (oluklar). Yüksek kaynak akımı ve uzun arktan kaynaklanırlar. İç köşe kaynakları yapılırken alttan kesmelerin ana nedeni, elektrotun dikey duvara doğru yer değiştirmesidir. Bu, dikey duvarın metalinin önemli ölçüde ısınmasına ve erime sırasında yatay duvara akmasına neden olur. Alttan kesmeler, kaynaklı bağlantının enine kesitinin zayıflamasına ve içindeki gerilmelerin yoğunlaşmasına yol açarak tahribata neden olabilir.

yanıklar- bunlar, banyo metalinin bir kısmının dışarı akması sonucu oluşan dikişteki açık deliklerdir. Oluşma sebepleri kaynak yapılacak kenarlar arasında büyük boşluk olması, kenarların yetersiz körelmesi, aşırı kaynak akımı, yetersiz kaynak hızı olabilir. Çoğu zaman, ince metali kaynak yaparken ve çok katmanlı bir kaynağın ilk geçişini yaparken yanıklar oluşur. Yanıklar ayrıca yeterince sıkı olmayan önceden yüklenmiş kaynak desteğinden veya eritken pedinden de kaynaklanabilir.

füzyon eksikliğiçok katmanlı kaynak sırasında ana metalin kenarlarının yerel olarak kaynaşmaması veya tek tek boncukların birbiriyle kaynaşmaması olarak adlandırılır. Penetrasyon eksikliği, ek yerinin enine kesitini azaltır ve eklemde yapının mukavemetini büyük ölçüde azaltabilen stres konsantrasyonuna neden olur. Penetrasyon eksikliğinin oluşum nedenleri, metalin tufal, pas ve kirlenmeden zayıf temizlenmesi, montaj sırasında küçük boşluk, büyük körelme, küçük şev açısı, yetersiz kaynak akımı, yüksek kaynak hızı ve elektrotun yer değiştirmesidir. eklemin merkezi. Müsaade edilen değerin üzerindeki erime eksikliği giderilmeli ve ardından kaynak yapılmalıdır.

çatlaklar penetrasyon eksikliğinin yanı sıra, kaynaklardaki en tehlikeli kusurlardır. Hem dikişin kendisinde hem de ısıdan etkilenen bölgede oluşabilirler ve dikiş boyunca veya boyunca yer alabilirler. Çatlaklar makro ve mikroskobik boyutta olabilir. Çatlak oluşumu etkilenir artan içerik karbonun yanı sıra kükürt ve fosfor safsızlıkları.

cüruf kalıntıları dikişte cüruf kalıntıları olan, parçaların kenarlarının ve kaynak telinin yüzeyinin oksitlerden ve kirletici maddelerden kötü temizlenmesi sonucu oluşur. Uzun bir ark, yetersiz kaynak akımı ve aşırı yüksek kaynak hızı ile kaynak yaparken ve çok katmanlı kaynakta - cürufun önceki katmanlardan yetersiz temizlenmesi sırasında ortaya çıkarlar. Cüruf kalıntıları, kaynağın enine kesitini ve gücünü zayıflatır.

gaz gözenekleri kaynak metalinin kristalleşmesi sırasında yetersiz gaz giderme eksiksizliği olan kaynaklarda görünür. Gözeneklerin nedenleri - çeliklerin kaynağı sırasında artan karbon içeriği, kenarlarda kirlenme, ıslak akılar kullanımı, koruyucu gazlar, yüksek hız kaynak, yanlış seçim dolgu teli Gözenekler, dikişte zincirler veya tek boşluklar şeklinde ayrı gruplar halinde yer alabilir. Bazen fistül adı verilen huni şeklindeki çöküntüler şeklinde dikiş yüzeyine gelirler. Gözenekler ayrıca dikişin enine kesitini ve gücünü zayıflatır, gözenekler aracılığıyla eklemlerin sıkılığının ihlaline yol açar.

Aşırı ısınma, metalin aşırı ısınması vb. Aşırı ısınma, tanenin aşırı kabalaşması ve metal yapının kabalaşması ile karakterize edilir. Tükenmişlik daha tehlikelidir - metal yapıda oksitlenmiş sınırları olan tanelerin varlığı. Böyle bir metal kırılganlığı artırmıştır ve düzeltilemez. Yanık nedeni kötü savunma kaynak sırasında kaynak havuzu, hem de aşırı yüksek akım gücünde kaynak.

Yöntemlerin ve kontrol nesnelerinin titreşim özellikleri.

Titreşim, aşağıdaki ana parametrelerle karakterize edilebilir: titreşim yer değiştirmesi

.

Titreşim yer değiştirmesi, bir nesnenin göreli yer değiştirmesini veya deformasyonunu bilmenin gerekli olduğu durumlarda ilgi çekicidir. Aynı güçte titreşim yer değiştirmesi arttıkça azalır w. Bu nedenle, düşük frekans aralığında, titreşim yer değiştirmesi ve titreşim hızı parametreleri daha sık ölçülür, orta frekans aralığında, titreşim hızı ve yüksek frekans aralığında, titreşim ivmesi. Bununla birlikte, modern mikroişlemci cihazları titreşim yer değiştirmesini titreşim hızına veya titreşim ivmesine dönüştürmeyi kolaylaştırdığından ve bunun tersi olduğundan, böyle bir ayrım koşulludur.

Bilet numarası 6

Kapiler kontrol teknolojisi.

Sıvı penetrantlar kullanarak kusurları tespit etme yöntemi şuna dayanmaktadır: fiziksel olaylar sıvı ile etkileşime girdiğinde katı cisimler, ıslanma, kılcal ve sorpsiyon olayları olarak.

Kapiler kontrol adı verilen sıvı penetrantlar uygulanarak gerçekleştirilir. nüfuz ediciler, yüzeydeki boşluklara nüfuz etme ve kusurlar yoluyla ve test nesnesinin yüzeyinde oluşan gösterge izlerinin kaydı.

Kılcal tahribatsız muayene yöntemleri, teknik teşhis sürecinde yaygın olarak kullanılmaktadır. Çeşitli türler petrol ve gaz ekipmanı: örneğin, döner gövdeler, hareket bloğu yanakları, delme kancaları vb. kusurların muayenesi ve tespiti, kontrollü yüzeyin son temizliği.

Nesnenin test için hazırlanması, test edilen yüzeyin ve kusurlu boşlukların temizlenmesini ve kurutulmasını içerir. Bu adımın amacı, gösterge penetrantının kusurlara erişimini sağlamak, ayrıca arka plan oluşumu ve yanlış gösterge olasılığını ortadan kaldırmaktır. Temizleme şu şekillerde yapılabilir: mekanik, solventler, kimyasal, elektrokimyasal, ultrasonik. mekanik yol yüzeyde pas, tufal, kaynak tozu, boya vb.varlığında kullanılır.Temizlik kumlama, metal fırçalar, mekanik taşlama, kazıma vb. ile yapılır.Bu yöntemin dezavantajı ağızların kapanma ihtimalinin yüksek olmasıdır. kusur boşlukları.

Penetrantın penetrasyonuna mekanik engellerin olmaması durumunda, yüzeyi temizlemek için organik çözücüler ve elle uygulanan sulu deterjanlar kullanılır. Temizleme sürecini yoğunlaştırmak için ürün, temizleme solüsyonlu ultrasonik banyoya daldırılabilir. Daha kritik durumlarda, yüzeyin zayıf asit çözeltileri ile aşındırılmasından veya bir elektrik alanının etkisi altında aşındırılmasından oluşan kimyasal veya elektrokimyasal temizleme kullanılır.

Ürün temizlendikten sonra, penetrant uygulanmadan hemen önce kurutularak ürün yüzeyinden ve kusurlu boşluklardan su veya solvent uzaklaştırılır, ardından kontrol edilen yüzeyin yağdan arındırma derecesi kontrol edilir. Yağ giderme derecesini değerlendirmenin en basit yöntemi, suyun veya temizleme solüsyonunun yağdan arındırılmış bir metal yüzey üzerinde belirli bir süre sürekli kalabilmesine, yani damlalar halinde toplanmamasına dayanır. 60 saniye içerisinde su filminin sürekliliği bozulmamış ise yüzey yağdan arındırılmış kabul edilir.

Hata tespit malzemeleri ile işleme, kontrol sürecinin ana bölümünü oluşturur ve şu sırayla gerçekleştirilir: kontrollü yüzeye penetrant uygulamak, fazla penetrantı çıkarmak, geliştirici uygulamak. Penetran, daldırma, fırçalama veya bir aerosol kutusu, atomizer veya püskürtme tabancası ile püskürtme yoluyla uygulanır. Kusurların boşluğuna daha iyi penetrasyon için penetrant, bileşimine bağlı olarak yüzeyde 10-20 dakika bekletilir, daha sonra bir temizleyici ile nemlendirilmiş temizlik malzemeleri ile silinerek veya yıkanarak penetrant fazlalığı giderilir. bir su akışı ile. Bazı durumlarda, emprenyeyi yoğunlaştırmak için ultrasonik titreşimlerin etkisi kullanılır, bir artış aşırı basınç veya tersine, vakumlama. Penetrantın yüzeyden eksik çıkarılması, bir arka planın oluşmasına ve yanlış belirtilerin ortaya çıkmasına neden olur. Bununla birlikte, fazla penetrantı çıkarırken kusurlu boşluklardan yıkamamak önemlidir. Bazen, fazla prenetrantın nihai olarak uzaklaştırılması için, özel maddeler kullanılır - penetrantın ince bir yüzey tabakası üzerindeki kimyasal etkinin bir sonucu olarak kontrollü yüzeydeki arka planı ortadan kaldıran söndürücüler.

Geliştirme, kusurların bulunduğu yerlerde gösterge izlerinin oluşma sürecidir. İnce bir toz veya sulu veya alkollü bir süspansiyon formundaki geliştirici, kuruduktan sonra yüzeye uygulanır. Uygulama yöntemleri penetrant ile aynıdır. Önemli bir gereklilik, penetrantın yüzey üzerinde üniform dağılımıdır.

Kusurların tespiti, geliştirici uygulandıktan 10 ... 20 dakika sonra kontrollü yüzey incelenerek görsel olarak gerçekleştirilir. Gelişimi hızlandırmak için vakum, ısı veya titreşim kullanılabilir. Parlaklık ve renk yönteminde ön koşul, test nesnesinin yüzeyinin iyi aydınlatılmasıdır. Lüminesans yöntemini kullanırken, karanlık bir alanda kusurlar, ultraviyole radyasyonun etkisi altında parlayan gösterge izleri ile tespit edilir.

Bazı durumlarda, belirli bir ekipmanın teknolojik ortamının özelliklerini kullanarak, bir penetrant ile ön emprenye olmaksızın gösterge izlerini göstermek mümkündür. Yani crackte alkali varsa fenolftalein ile geliştirilebilir. Ekipman yağlı bir ortamda çalışıyorsa, çıkarılır (silinir) ve ultraviyole lamba ile ışınlama altında incelenir. Yağ iyi bir fosfor olduğu için tüm kusurların gösterge izleri açıkça görünür hale gelir. Herhangi bir şüphe varsa yüzey tekrar silinir ve kontrol tekrarlanır.

Termal dönüştürücüler

Eylemi termal radyasyonun ölçülmesine dayanan termometreler denir. pirometreler. Sıcaklığı 100 ila 6000ºC ve üzeri arasında kontrol etmenizi sağlarlar. Bu cihazların ana avantajlarından biri, ölçüm işlemi sırasında birbirleriyle doğrudan temasa girmediklerinden, ölçüm cihazının ısıtılmış bir cismin sıcaklık alanı üzerindeki etkisinin olmamasıdır. Bu nedenle bu yöntemlere temassız denir.

Radyasyon yasalarına dayanarak, aşağıdaki tiplerde pirometreler geliştirilmiştir:

Toplam Radyasyon Pirometresi (TSI) - toplam radyasyon enerjisi ölçülür;

Kısmi emisyon pirometresi (PCH) - spektrumun filtre (veya alıcı) bölgelerindeki enerjiyi ölçer;

Spektral oran pirometreleri (RRP'ler) - spektrumun sabit bölümlerinin enerji oranını ölçer.

Pirometre tipine bağlı olarak radyasyon, parlaklık ve renk sıcaklıkları farklılık gösterir.

Gerçek bir vücudun radyasyon sıcaklığı T R sıcaklık denir tam güç Kara cisim toplam radyasyon enerjisine eşittir verilen vücut gerçek sıcaklıkta T D .

Gerçek bir vücudun parlaklık sıcaklığı T BEN gerçek sıcaklıkta aynı dalga boyu (veya spektrumun dar bir aralığı) için bir kara cismin spektral radyasyonunun akı yoğunluğunun gerçek bir cismin spektral radyasyonunun akı yoğunluğuna eşit olduğu sıcaklık olarak adlandırılır. T D .

Renk sıcaklığı gerçek vücut T Cİki dalga boyu için kara cismin radyasyon akısı yoğunluklarının oranının gerçek sıcaklıkta aynı dalga boyları için gerçek bir cismin radyasyon akısı yoğunluklarının oranına eşit olduğu sıcaklığa denir. T D .