1. تست های هیدرولیک در صورتی انجام می شود که نتایج بازرسی داخلی رضایت بخش باشد. فشار تست مطابق با بخش گرفته می شود. 4.6 "قوانین".

کشتی ها (دستگاه هایی) که استانداردهای دولتی یا شرایط فنی خاصی برای آنها وجود دارد باید با فشار مشخص شده در این اسناد آزمایش شوند.

آزمایش هیدرولیک ظروف (دستگاه) میناکاری شده، بدون توجه به فشار کاری، باید در فشار تست مشخص شده توسط سازنده انجام شود.

2. آزمایش هیدرولیک ممکن است با آب یا سایر مایعات غیر خورنده، غیر سمی، غیر منفجره و غیر چسبناک انجام شود.

3. هنگام انجام تست هیدرولیک، قبل از افزایش فشار، باید از عدم وجود هوا در ظرف اطمینان حاصل کنید. بنابراین، هنگام پر کردن ظرف با مایع، دریچه هوا در داخل آن قرار دارد نقطه بالاکشتی باید باز باشد

اگر برای آزمایش هیدرولیک ظرف با مایع سرد پر شد و شبنم روی دیواره های آن ظاهر شد، آزمایش باید فقط پس از خشک شدن دیواره های ظرف انجام شود.

فشار در ظرف باید توسط دو فشارسنج کنترل شود. هر دو گیج فشار از یک نوع، حد اندازه گیری، کلاس های دقت یکسان و مقادیر تقسیم انتخاب می شوند.

افزایش و کاهش فشار باید صاف باشد. سرعت افزایش و کاهش فشار باید 0.1-0.2 مگاپاسکال (1.0-2.0 kgf/cm2) در دقیقه باشد.

4. فشار تست در ظرف باید توسط پمپی ایجاد شود که شرایط افزایش فشار مشخص شده را فراهم کند. اولویت باید به پمپ پیستونی داده شود. پمپ باید مجهز به فشار سنج ثابت شده با مقیاسی باشد که حد اندازه گیری فشار در یک سوم دوم مقیاس باشد.

5. برای جلوگیری از احتمال افزایش فشار در طول آزمایش هیدرولیک فراتر از فشار تست، شیر اطمینان پمپ در نظر گرفته شده برای آزمایش هیدرولیک باید با فشار تنظیم شده برابر با فشار تست به اضافه 5 درصد فشار طراحی تنظیم شود.

ظرفیت شیر اطمینان باید برابر با حداکثر ظرفیت پمپ باشد.

برای جلوگیری از احتمال افزایش فشار در مخزن از فشار آزمایش، مجاز است از شیر اطمینان مخزن با فنر مناسب استفاده شود و آن را با فشار تنظیم شده برابر فشار آزمایش به اضافه 5 درصد فشار طراحی تنظیم کنید. در این حالت، فشار نصب نباید بیش از 0.1 مگاپاسکال (1.0 kgf/cm2) از فشار تست تجاوز کند.

6. هنگام هیدروتست در موقعیت افقی کشتی های نصب شده به صورت عمودی با ارتفاع بیش از 8 متر، پر از مایع در شرایط عملیاتی، فشار آزمایش باید در نظر گرفته شود. فشار هیدرواستاتیکدر شرایط کار

7. آزمایش هیدرولیک مخازن از نوع ستونی فقط در مواردی که محاسبات مقاومت ثابت کرده است که در فشار آزمایشی، تنشها در تمام عناصر مخازن از 90 درصد مقاومت تسلیم برای فولاد معین تجاوز نمیکند، میتواند در موقعیت افقی انجام شود. مقطع تحصیلی.

8. در ظروف با چندین حفره مجزا، هر حفره باید به طور جداگانه با فشار تست بسته به فشار طراحی در این حفره آزمایش شود. اگر یکی از حفره های مجاور تحت خلاء کار کند، در هنگام تعیین فشار آزمایش باید خلاء را در نظر گرفت.

روش آزمایش باید با آنچه در طراحی فنی یا دستورالعمل های نصب و راه اندازی کشتی (دستگاه) سازنده مشخص شده است مطابقت داشته باشد.

9. ظرف باید به مدت 5 دقیقه تحت فشار آزمایش نگه داشته شود، سپس فشار به تدریج به فشار طراحی کاهش می یابد، که در آن ظرف مورد بازرسی قرار می گیرد و توجه ویژه ای به جوش ها و اتصالات نورد دارد. در صورت وجود نشانه هایی از عبور آب از عایق خارجی (خیس شدن، تورم)، لازم است پوشش را به طور کامل یا جزئی بردارید.

10. در صورتی که در هنگام ضربه های آزمایشی، صدا و کوبیدن در داخل ظرف شنیده شود یا افت فشار رخ دهد، آزمایش هیدرولیک متوقف شده و ظرف بررسی می شود تا علل وقوع آنها و آسیب احتمالی مشخص شود.

11. در صورت عدم وجود علائم پارگی، نشتی، "پارگی" و "عرق کردن" در اتصالات جوش داده شده و روی فلز پایه، یا تغییر شکل های باقیمانده قابل مشاهده، ظرف آزمایش هیدرولیک را گذرانده است.

12. تست هیدرولیک تحت نظارت شخصی که مسئول وضعیت قابل سرویس و عملکرد ایمن کشتی است انجام می شود.

13. مجریان و افراد مسئول سازماندهی آماده سازی و انجام آزمایش هیدرولیک شناورها به دستور کارگاه (تولید) منصوب می شوند.

14. آزمایش هیدرولیک یک کشتی باید با تهیه نموداری برای جدا کردن کشتی از خطوط لوله و سایر تجهیزات و همچنین اتصال آن به منبع فشار، نشان دهنده ابزار دقیق، تجهیزات ایمنی در برابر فشار اضافی در مخزن آزمایش و آنها باشد. مکان های نصب

15. مسئول وضعیت قابل سرویس و عملکرد ایمن کشتی، مجریان تست هیدرولیک را با نمودار آشنا می کند، محل قرارگیری آنها را تعیین می کند، دستورالعمل هایی را در محل کار هر مجری انجام می دهد و وسایل ارتباطی بین آنها برقرار می کند.

16. بر اساس این موارد رهنمودها» در هر شرکت دستورالعمل انجام آزمایش هیدرولیک کشتی ها در رابطه با شرایط شرکت تهیه و توسط مهندس ارشد تأیید می شود.

3. با ضخامت های مختلف عناصر جوش داده شده، حداکثر اندازه مجازنقص با توجه به ضخامت کمتر آن انتخاب می شود.

ضمیمه 3.10

ارزیابی کیفیت اتصالات جوشی بر اساس سختی

| درجه فولاد | حدود مجاز سختی فلز پایه، واحد. NV* | سختی مجاز فلز جوش و منطقه متاثر از حرارت، واحدها. NV، نه بیشتر |

| هنر 2، هنر 3، فولاد 10، 15، 20، 15K، 16K | 120-160 | 180 |

| 18 هزار | 120-160 | 190 |

| 20 هزار، 22 هزار | 130-190 | 200 |

| 20YuCh | 140-190 | 220 |

| 09G2S | 120-180 | 225 |

| 10G2S1 | 130-190 | 22S |

| 16GS | 120-180 | 225 |

| 10G2 | 120-190 | 225 |

| 12 مگا ساعت | 140-180 | 240 |

| 12HM | 140-170 | 240 |

| 15HM | 140-200 | 240 |

| 12X1MF | 130-170 | 240 |

| 10X2M1 1H2M1 | 160-220 | 240 |

| 15X5M | 130-170 | 240 |

| 15X5MU | 170-235 | 270 |

| 08Х18Н10Т 10Х17Н13МЗТ | 150-180 | 200 |

سند راهنمایی

ظروف و دستگاه های تحت فشار

قوانین و مقررات ایمنی

در طول تست های هیدرولیک

برای استحکام و سفتی

RD 24.200.11-90

تاریخ معرفی 01.07.91

این سند راهنما قوانین و استانداردهای ایمنی را هنگام آماده سازی و انجام آزمایش های هیدرولیک برای استحکام و سفتی کشتی ها و دستگاه هایی که تحت فشار کار می کنند، که مطابق با الزامات OST 26-291، OST 26-01-1183، OST 26-01 ساخته شده اند، ایجاد می کند. -900، OST 26-11-06، OST 26-18-6، OST 26-01-9، OST 26-01-221.

آزمایشات هیدرولیک محصولات و عناصر آنها برای استحکام و سفتی تحت فشار هیدرواستاتیک باید بر روی میزهای آزمایش هیدرولیک ویژه (که از این پس نیمکت های هیدرولیک نامیده می شوند) یا در موارد استثنایی روی نیمکت های مونتاژ با استفاده از تجهیزات قابل حمل انجام شود.

1. مقررات عمومی

1.1. سند راهنما برای تمام روش های آزمایش هیدرولیک مطابق با OST 26-291 و OST 26-11-14 اعمال می شود.

1.2. در هر شرکت، مطابق با این سند راهنما، دستورالعمل هایی برای انجام ایمن آزمایش های هیدرولیک باید توسط مهندس ارشد تهیه و تأیید شود. مفاد اصلی دستورالعمل و همچنین نمودار آزمایش باید در محل کار هر سایت هیدروتست ارسال شود.

2. نیازهای پرسنل

2.1. کارگران تخصص مربوطه با توجه به "دایرکتوری یکپارچه تعرفه و صلاحیت کار و مشاغل کارگران (UTKS) که به روش مقرر دارای گواهینامه حداقل 4 دسته هستند، مجاز به کار بر روی پایه های هیدرولیک و محل کار با تجهیزات قابل حمل هستند. برای تست های هیدرولیک

2.2. انتصاب یا انتقال کارگر به دستور کارگاه انجام می شود.

کارگر باید با ویژگی های این تجهیزات تست آشنا باشد و تحت آموزش قرار گیرد.

سازمان آموزش و دستورالعمل ایمنی شغلی باید با الزامات GOST 12.0.004 مطابقت داشته باشد.

2.3. آزمایش مکرر دانش کارگران باید حداقل یک بار در سال برای کارگران و هر سه سال یک بار برای مهندسان توسط کمیسیون صلاحیت کارخانه که به روش مقرر تعیین شده است انجام شود.

2.4. مسئولیت وضعیت خوب، عملکرد صحیح و ایمن استند هیدرولیک بر عهده کارگر فنی و مهندسی (E&T) است که با دستور کارگاه (بنگاه) منصوب و به ترتیب مقرر گواهی می شود.

2.5. هر پایه هیدرولیک در هر شیفت باید به یک مجری جداگانه به دستور بخش اختصاص داده شود. پیمانکار موظف است بر وضعیت خوب پایه هیدرولیک نظارت داشته و آن را در نظم و نظافت مناسب نگه دارد. هر پایه هیدرولیک باید دارای علامتی باشد که نام شخص مسئول پایه هیدرولیک را نشان دهد.

2.6. در آماده سازی برای تست های هیدرولیکهر محصول از نوع، طرح و غیره جدید. مدیر کار باید جلسات توجیهی بدون برنامه ریزی برای کارگران در مورد ویژگی های این محصول انجام دهد، به منابع احتمالی خطر و اقدامات احتیاطی اشاره کند.

2.7. برای انجام کار در بندکشی و جابجایی محموله و کنترل مکانیسم های بلند کردن از کف، آزمایش کنندگان باید گواهینامه مناسب داشته باشند.

2.8. تسترها باید با لباس های محافظ و کفش های مخصوص با اندازه مناسب مطابق با استانداردهای استاندارد صنعت برای مهندسی مکانیک و صنایع فلزکاری ارائه شوند.

3. الزامات برای سایت، تجهیزات، تجهیزات

3.1. الزامات سایت و محل کار هنگام آزمایش با تجهیزات قابل حمل

3.1.1. محل آزمایش هیدرولیک باید با الزامات استانداردهای طراحی بهداشتی فعلی مطابقت داشته باشد شرکت های صنعتی CH118، CH119، CH245، کدها و مقررات ساختمانی SNiP2، SNiP8، SNiP9.

3.1.2. منطقه سایت باید شامل موارد زیر باشد:

پایه هیدرولیک (یا تجهیزات قابل حمل هنگام آزمایش روی پایه مونتاژ)؛

تجهیزات کمکی و لوازم جانبی؛

محصول آزمایش شده، با در نظر گرفتن عملکرد ایمن کار در نصب و بازرسی آن، در حالی که منطقه آزاد در اطراف محیط حداکثر اندازه ممکن محصول باید حداقل 1 متر باشد.

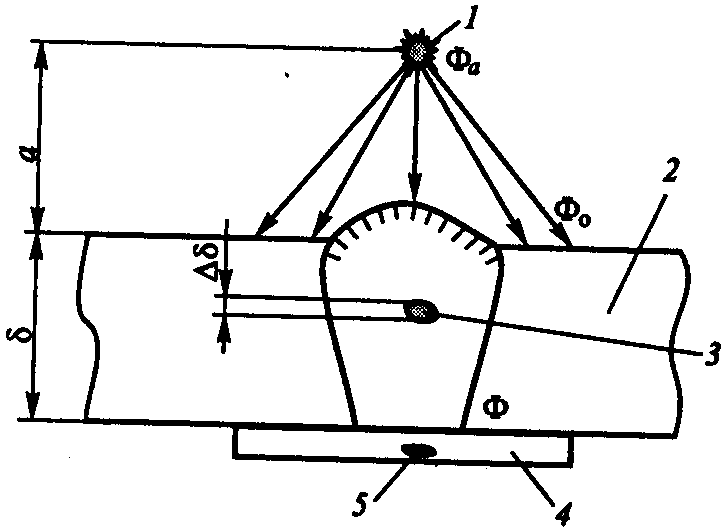

3.1.3. منطقه باید دارای یک پوشش کف غیر لغزش با شیب و (یا) سوراخ برای تخلیه آب و همچنین یک حصار محافظ باشد که امکان ظاهر شدن تصادفی افراد غیرمجاز در منطقه و نفوذ سیال عامل به خارج از منطقه را حذف کند. پیوست 2).

روی حصار باید یک علامت روشن با نوشته "ورود ممنوع است. آزمون ها در حال انجام هستند» یا یک پوستر مربوطه.

3.1.4. سایت باید دارای روشنایی عمومی و محلی، روشنایی اضطراری، و همچنین لامپ های قابل حمل با ولتاژ حداکثر 42 ولت باشد. تجهیزات روشنایی باید با الزامات قوانین نصب برق مطابقت داشته باشند.

روشنایی باید روی سطح محصول مورد آزمایش روشنایی ایجاد کند:

کار - حداقل 300 لوکس با فلورسنت یا 200 لوکس با روشنایی رشته ای.

اضطراری - حداقل 10 از محل کار.

3.1.5. سایت هیدروتست باید دارای یک سیستم تامین آب در گردش باشد که از پر شدن حجم محصولات آزمایش شده اطمینان حاصل کند یا یک سیستم تامین آب فنی با سیستم زهکشی به سیستم فاضلاب داشته باشد.

3.1.6. محل کاردر جایی که تست هیدروژنی با استفاده از تجهیزات قابل حمل انجام می شود، باید با الزامات بندها مطابقت داشته باشد. 3.1.2 - 3.1.6 این سند راهنما.

مجاز به استفاده از نرده به عنوان حصار محافظ موقت است که از محصول مورد آزمایش در فاصله کمتر از محاسبه شده نصب شده است (پیوست 3.).

3.2. الزامات تجهیزات و وسایل

3.2.1. پایه هیدرولیک باید مجهز به موارد زیر باشد:

ظرفی برای سیال کار با سیستم گردش خون؛

پمپ برای پر کردن و تخلیه محصول؛

پمپی برای ایجاد فشار در محصول؛

یک گیرنده (مخزن بافر) یا یک باتری هیدرولیک پنوماتیک؛

سیستم لوله کشی؛

دریچه های قطع کننده؛

ابزار اندازه گیری فشار و دمای سیال کار؛

دستگاه های ایمنی یا فشارسنج های تماس الکتریکی (ECM)؛

شاخه ها

الکتروموتورهای پمپ باید محصور شوند، نوع IP44.

استفاده از واحد پمپاژ با درایو پنوماتیک با دریچه الکترومغناطیسی (شیر الکتریکی) مجاز است که جریان هوا را به درایو پنوماتیک قطع می کند. شیر باید توسط یک گیج فشار تماس الکتریکی (ECM) نصب شده در خط پمپ به محصول کنترل شود.

هنگام استفاده از فسفر، نگهدارنده یا سایر مواد در مایع کار مواد شیمیاییپایه هیدرولیک علاوه بر این باید مجهز به ظروف مخصوص برای تهیه محلول های خنثی کننده و خنثی سازی سیال کار و (یا) وسیله ای برای جمع آوری این مواد به منظور استفاده بیشتر باشد.

3.2.2. مکان و چیدمان تجهیزات باید الزامات قوانین و مقررات ساختمانی فعلی SNiP9، SNiP10 را برآورده کند و ایمنی و سهولت عملیات و تعمیر آن را تضمین کند.

پانل کنترل یک پایه هیدرولیک یا تجهیزات قابل حمل برای آزمایش هیدرولیک، واقع در یک منطقه خطرناک که با محاسبه مطابق ضمیمه 3 تعیین می شود، باید مجهز به حفاظت محاسبه شده مطابق با پیوست 2 باشد.

3.2.3. اگر محصول مورد آزمایش در زیر زمین قرار دارد، باید سقف کشویی یا مکانیکی دیگری در بالای اتاق مدفون در نظر گرفته شود و منطقه با در نظر گرفتن مساحت اشغال شده توسط سقف در حالت باز، باید دارای نرده باشد.

3.2.4. تجهیزات الکتریکی پایه هیدرولیک باید با الزامات صنعت فعلی "قوانین ساخت تاسیسات برقی"، "قوانین عملیات فنی تاسیسات برقی مصرفی"، "قوانین ایمنی برای بهره برداری از تاسیسات برقی مصرفی"، مطابقت داشته باشد. و همچنین قوانین و مقررات ساختمانی SNiP6.

3.2.5. پایه هیدرولیک باید مجهز به دکمه های STOP برای توقف اضطراری موتور الکتریکی پمپ باشد که قرمز رنگ شده است. تعداد دکمه ها و مکان آنها باید توانایی توقف سریع موتور الکتریکی را تضمین کند.

3.2.6. قسمت های چرخان درایو پمپ تغذیه باید به طور ایمن محافظت شوند. مایع کار نباید با درایو تماس پیدا کند.

3.2.7. خط فشار پمپ باید یک گیرنده برای کاهش نوسانات فشار در محصول مورد آزمایش ناشی از جریان ضربانی سیال کار داشته باشد. گیرنده باید برای فشاری طراحی شود که کمتر از حداکثر مجاز برای یک پایه هیدرولیک معین نباشد.

گیرنده باید در محل هیدروتست در مکانی نصب شود که حضور افراد را ممنوع کرده و دسترسی برای بازرسی آن را تضمین کند و دارای حصار محافظ طراحی شده مطابق با پیوست 2 باشد.

در صورتی که فشار در محصول مورد آزمایش با استفاده از پمپ بدون درایو الکتریکی (به صورت دستی) به دست آید، مجاز است گیرنده و دور زدن روی پایه های هیدرولیک نصب نشود.

3.2.8. محل خطوط لوله باید دسترسی آسان را برای بازرسی و نظارت بر وضعیت آنها فراهم کند.

3.2.9. اندازه گیری فشار باید با استفاده از دو گیج فشار تأیید شده انجام شود که یکی از آنها، کنترلی، باید روی محصول نصب شود، و دومی - روی پانل کنترل پایه هیدرولیک.

3.2.10. گیج های فشار باید از همان نوع باشند، حد اندازه گیری، همان قیمتتقسیمات و کلاس دقت کمتر از:

2.5 در فشار طراحی تا 2.5 مگاپاسکال (25 کیلوگرم بر سانتی متر مربع)؛

1.5 در فشار طراحی بالای 2.5 مگاپاسکال (25 kgf/cm 2) و مقیاسی که حد اندازه گیری فشار طراحی در آن در یک سوم دوم است.

3.2.11. محل فشار سنج ها باید دید واضحی از مقیاس فشارسنج ارائه دهد و مقیاس ابزار باید در یک صفحه عمودی باشد.

قطر اسمی بدنه فشارسنج های نصب شده در ارتفاع تا 2 متر از سطح سکوی مشاهده باید حداقل 100 میلی متر و در ارتفاع 2 تا 3 متر - حداقل 160 میلی متر باشد. نصب گیج فشار در ارتفاع بیش از 3 متر از سطح سایت مجاز نمی باشد.

3.2.12. گیج های فشار باید از تشعشعات حرارتی، یخ زدگی و آسیب های مکانیکی محافظت شوند.

عدم وجود مهر یا مهر با علامت در تأیید انجام شده؛

دوره تأیید عقب افتاده؛

نقص گیج فشار (در صورت خاموش شدن، سوزن به علامت مقیاس صفر برنمی گردد، شیشه شکسته است یا آسیب های دیگری وجود دارد که ممکن است بر دقت قرائت ها تأثیر بگذارد).

3.2.14. شیرهای ایمنی پایه هیدرولیک باید دارای ظرفیت جریانی متناسب با عملکرد پمپ های هیدرولیک باشند، با فشار تست تنظیم شوند، از نظر سفتی شیر و اتصالات قابل جدا شدن بررسی شوند و همراه با برچسب نشان دهنده ارزش آزمایش مهر و موم شوند. فشار.

دریچه ها باید مطابق با GOST 12.2.085 تنظیم شوند. محیط کنترلی برای تعیین لحظه باز شدن شیر می تواند هوا یا آب باشد که باید تمیز و بدون ناخالصی های مکانیکی و شیمیایی باشد.

3.2.15. نصب شیرهای ایمنی باید مطابق با "قوانین طراحی و عملکرد ایمن مخازن تحت فشار" و مطابق با نمودار مدار تجهیزات پایه هیدرولیک یا نمودار مدار تایید شده توسط مهندس ارشد شرکت انجام شود.

استفاده از فشارسنج های تماس الکتریکی (ECM) به جای شیرهای اطمینان مجاز است که یک فشار سنج روی محصول و دیگری در خط پمپ به محصول نصب شده باشد. پمپ از طریق یک مخزن بافر یا دستگاه میرایی به گیج فشار EKM متصل می شود تا از گیج فشار در برابر ضربان سیال کار در خط لوله محافظت کند.

گیج های فشار باید روی فشار تست تنظیم شوند و اطمینان حاصل شود که پمپ پس از رسیدن به فشار تست خاموش است.

3.2.16. شیلنگهای لاستیکی، فلزی-لاستیکی و خطوط لوله مورد استفاده برای آزمایش هیدرولیک باید دارای برچسبهایی باشند که نشاندهنده فشار عملکرد و آزمایش و دوره آزمایش آنها باشد.

مقادیر فشار روی شیلنگ ها و خطوط لوله نباید کمتر از فشاری باشد که این پایه هیدرولیک برای آن طراحی شده است.

شیلنگ ها باید استانداردها یا مشخصات فعلی را داشته باشند و عاری از آسیب مکانیکی یا شیمیایی باشند.

3.2.17. دریچه های قطع کننده پایه هیدرولیک باید برای تعمیر و نگهداری قابل دسترسی باشند و در فاصله بالاتر از 1.5 متر از سطح کف قرار نگیرند. اتصالات باید به طور سیستماتیک روغن کاری و چرخانده شوند و استفاده از هیچ اهرمی مجاز نیست.

استفاده از یراق آلات فاقد مدارک فنی (گذرنامه، گواهینامه و ...) مجاز نمی باشد.

3.2.18. دریچه های قطع باید به وضوح مشخص شوند:

نام سازنده یا علامت تجاری آن؛

قطر اسمی، میلی متر؛

فشار شرطی، MPa (kgf/cm2)؛

جهت جریان متوسط؛

مارک مواد

3.2.19. علامت گذاری فیش هایی که برای آزمایش هیدرولیک استفاده می شود باید شماره دوشاخه و فشاری را که برای آن طراحی شده است نشان دهد.

3.2.20. محصول آزمایش شده باید دارای:

شیر یا شیر برای کنترل کمبود فشار در آن قبل از جدا کردن آن. استفاده از شیر سه طرفه نصب شده بر روی محصول مجاز است. خروجی شیر باید به یک مکان امن هدایت شود. در صورت وجود کوپلینگ برای تخلیه مایع، نصب شیر یا شیر جایز است.

شیرهای اطمینان که تعداد و ظرفیت آنها باید احتمال فشار بیش از فشار تست را در محصول حذف کند. استفاده از شیرهای اطمینان با دیسک ترکیدگی که برای فشار تست طراحی شده است مجاز است.

نصب نکردن شیرهای اطمینان بر روی محصول در صورتی که در خط بین پمپ و محصول مورد آزمایش قرار گرفته باشند و برای فشار تست طراحی شده باشند، مجاز است.

3.2.21. سیال کاری که از شیر اطمینان خارج می شود باید به محل امنی منحرف شود. نصب دستگاه های خاموش کننده روی لوله های تخلیه و همچنین بین محصول و شیر اطمینان مجاز نمی باشد.

3.2.22. سیالات کاری مورد استفاده برای آزمایشات هیدرولیک باید غیر سمی، غیر قابل انفجار و غیر قابل اشتعال باشند.

بنا به درخواست سازنده محصول، استفاده از سایر مایعات با رعایت الزامات ایمنی مناسب مجاز می باشد.

3.2.23. طرحهای سکوهای خدماتی و پلههای آنها (داربست) باید مطابق با «ضوابط ایمنی کار ساختمانی و تأسیساتی» و «ضوابط عمومی ایمنی و بهداشت صنعتی برای شرکتها و سازمانهای مهندسی مکانیک» باشد.

3.2.24. جرثقیل های باربری و مکانیسم های مورد استفاده در محل آزمایش هیدرولیک باید با الزامات "قوانین طراحی و عملکرد ایمن جرثقیل های باربر" مطابقت داشته باشد.

3.2.25. پایه هیدرولیک و کلیه واحدهای مونتاژ، مجموعه ها و دستگاه های موجود در آن باید دارای گواهینامه یا گذرنامه باشند. استفاده تجهیزات تکنولوژیکی، که فاقد مستندات فنی و (یا) با آسیب مکانیکیسطوح رزوه ای، آب بندی، نشیمن با علائم کشش مجاز نیست.

3.2.26. پایه هیدرولیک باید مطابق با GOST 24555 تأیید شود و توسط کمیسیونی که به دستور شرکت تعیین می شود پذیرفته شود.

اسناد گواهینامه توسط توسعه دهنده غرفه تهیه شده و قبل از صدور گواهینامه پایه هیدرولیک با خدمات اندازه گیری شرکت مورد توافق قرار می گیرد.

آزمایش پایه هیدرولیک باید در فشاری معادل 1.25 فشاری که پایه هیدرولیک برای آن طراحی شده است انجام شود.

گواهی استند هیدرولیک باید با مدارک فنی همراه باشد:

پروتکل صدور گواهینامه (پیوست 1)؛

محاسبات مقاومت عناصر پایه؛

گذرنامه و گواهی برای ابزار، واحدها و اتصالات مورد استفاده در غرفه؛

دستورالعمل های ایمنی هنگام کار بر روی پایه هیدرولیک؛

دستور تعیین یک مسئول برای پایه هیدرولیک.

3.2.27. مستندات فنی پایه هیدرولیک باید توسط شخصی که مسئول وضعیت خوب و عملکرد ایمن آن است نگهداری شود (به بند 2.4 مراجعه کنید).

3.2.28. پایه هیدرولیک باید در خدمات اندازه گیری و فنی شرکت که تعمیر و نگهداری پیشگیرانه برنامه ریزی شده را انجام می دهد ثبت شود.

3.2.29. پایه هیدرولیک باید به صورت دوره ای و هر 6 ماه یکبار بازرسی شود و حداقل سالی یک بار تعمیر شود.

تعمیر و نگهداری پیشگیرانه برنامه ریزی شده باید مطابق با برنامه ای که توسط مهندس ارشد شرکت تأیید شده است انجام شود. پس از تعمیر، پایه هیدرولیک باید مطابق با بند 3.2.27 تحت آزمایش فشار هیدرولیک قرار گیرد و مطابق با GOST 24555 گواهی شود.

3.2.30. بررسی فشار سنج ها با مهر و موم یا مارک آنها باید حداقل سالی یک بار طبق روال تعیین شده انجام شود.

تأیید اضافی گیج های فشار کاری توسط یک کنترل کننده باید حداقل هر 6 ماه یک بار با نتایج ثبت شده در یک مجله انجام شود. برای بررسی گیجهای فشار کاری، مجاز است از فشار سنج تأیید شده استفاده شود که مقیاس و کلاس دقت مشابه مورد تأیید را داشته باشد. صرف نظر از دوره های مشخص شده، گیج های فشار در صورت وجود شک در صحت قرائت آنها باید کالیبره شوند.

3.2.31. شیرهای ایمنی باید حداقل یک بار در سال، در محدوده زمانی تعیین شده توسط مدیریت شرکت بررسی شوند. بررسی، تعمیر و تنظیم شیر اطمینان باید در سندی با امضای مکانیک کارگاه، تکنسین تعمیر و تنظیم و مکانیکی که کار را انجام داده باشد، ثبت شود.

شیر اطمینانی که تحت تعمیر و تنظیم قرار گرفته است باید به همراه برچسبی که فشار تست را نشان می دهد مهر و موم شده و دارای یک عدد باشد.

هر شیر اطمینان باید دارای گذرنامه فنی باشد که همراه با آن کپی گذرنامه های شیر و فنر از کارخانه های تامین کننده و کپی گزارش های تایید، تعمیر و تنظیم آن ذخیره شود.

3.2.32. شیلنگ های لاستیکی، فلزی-لاستیکی و خطوط لوله باید حداقل سالی یک بار طبق برنامه نگهداری پیشگیرانه بازرسی و آزمایش شوند. آزمایشات باید مطابق با اسناد نظارتی و فنی مربوط به این محصولات و آیین نامه ها و مقررات ساختمانی انجام شود.

3.2.33. پس از هر تعمیر، شیرهای قطع باید از نظر استحکام مکانیکی و سفتی با فشار هیدرولیکی که الزامات مستندات نظارتی و فنی این شیر را برآورده می کند، اما کمتر از حداکثر فشاری که پایه هیدرولیک برای آن طراحی شده است، آزمایش شود. آزمایش شیرهای قطع باید مستند باشد.

تست ها باید پس از نصب و ماشین کاری انجام شود.

4. قوانین و استانداردهای ایمنی برای تست های هیدرولیک

4.1. آماده سازی برای هیدروتستینگ

4.1.1. محصولات و عناصر آنها در معرض آزمایش هیدروژنی باید توسط خدمات کنترل کیفیت بر اساس نتایج بازرسی خارجی و آزمایش های غیر مخرب پذیرفته شوند.

مقدار فشار تست برای محصول نباید از حداکثر مقدار فشار مجاز که پایه هیدرولیک برای آن طراحی شده است تجاوز کند.

4.1.2. بست ها و مهر و موم های مورد استفاده در آزمایش هیدرولیک باید از مواد مشخص شده در نقشه های کاری محصول ساخته شوند.

4.1.3. ابزار دقیق، وسایل ایمنی، اتصالات، شاخه ها، بست ها، واشرها و غیره. باید بر اساس علامت گذاری برای فشاری که کمتر از فشار تست نباشد انتخاب شود.

4.1.4. هنگام نصب محصول آزمایشی بر روی پایه هیدرولیک روی تکیه گاه های استاندارد یا تکنولوژیکی، باید از موقعیت پایدار، دسترسی آزاد برای بازرسی و محل سوراخ های زهکشی ("دریچه های هوا") در بالاترین نقطه آن اطمینان حاصل شود.

طرح آزمایش هیدرولیک، فرآیند تکنولوژیکی و تجهیزات باید از حذف کامل هوا در زمانی که محصول آزمایشی با مایع کاری پر می شود، اطمینان حاصل کند.

4.1.5. نصب ارتباطات، نصب اتصالات مورد نیاز، ابزار دقیق باید کاملاً مطابق با طرح آزمایش هیدروتست مورد تایید انجام شود.

تمام دهانه های آزاد محصول تحت آزمایش باید وصل شوند.

نصب، تجهیزات و بازرسی محصول در ارتفاع بیش از 1.5 متر باید از سکوهای مخصوص (داربست) انجام شود.

4.1.6. هنگام نصب اتصالات فلنج، عناصر رزوه ای باید به طور یکنواخت سفت شوند، به طور متناوب به طور متناوب به صورت قطری مخالف ("متقاطع") سفت شوند و موازی بودن فلنج ها حفظ شود.

استفاده از آچارهایی که با اندازه مهره مطابقت ندارند، آچارهای غیر استاندارد و/یا با امتداد دسته و همچنین چکش یا پتک ممنوع است.

4.1.7. هنگام تهیه یک سیال کار با استفاده از فسفرها، مواد نگهدارنده و همچنین هنگام اعمال پوشش های نشانگر روی سطوح کنترل شده محصول آزمایشی، باید یک سیستم تهویه عمومی تامین و خروجی در محل تست هیدروژن روشن شود.

4.2. انجام تست های هیدرولیکی

4.2.1. حداقل تعداد افراد، اما نه کمتر از دو نفر، باید در انجام آزمایشات هیدرولیک شرکت داشته باشند.

4.2.2. در طول آزمایش هیدرولیک ممنوع است:

حضور در قلمرو سایت برای افرادی که در آزمون شرکت نمی کنند.

برای افرادی که در آزمون شرکت می کنند در کنار شاخه ها قرار گیرند.

تولید کردن کار اضافیدر قلمرو سایت هیدروتستینگ و کارهای مربوط به از بین بردن عیوب شناسایی شده روی محصول تحت فشار. کار برای از بین بردن عیوب تنها پس از کاهش فشار و در داخل انجام می شود موارد ضروری، تخلیه سیال کار.

حمل و نقل (برگرداندن) محصول تحت فشار؛

بارها را روی یک محصول تحت فشار حمل کنید.

4.2.3. تستر ممنوع است:

انجام آزمایشات روی پایه هیدرولیکی که به دستور کارگاه به او یا تیمش اختصاص داده نشده است.

پانل کنترل پایه هیدرولیک و محصول آزمایش شده متصل به سیستم تامین آب را بدون مراقبت رها کنید (حتی پس از تخلیه فشار).

مونتاژ و جداسازی محصولات، تجهیزات تحت فشار، تعمیر تجهیزات پایه هیدرولیک و غیره؛

ایجاد تغییرات غیرمجاز در فرآیند آزمایش، تغییر فشار یا زمان نگهداری تحت فشار و غیره.

4.2.4. انجام آزمایشات هیدرولیک روی پایه مونتاژ با استفاده از تجهیزات قابل حمل در موارد استثنایی با اجازه کتبی مهندس ارشد شرکت و رعایت الزامات این سند راهنما مجاز است.

4.2.5. محصول مورد آزمایش باید به طور کامل با مایع کار پر شود و وجود بالشتک های هوا در ارتباطات مجاز نیست.

سطح محصول باید خشک باشد.

4.2.6. فشار در محصول باید به آرامی افزایش و کاهش یابد. افزایش فشار باید به طور متناوب انجام شود (برای تشخیص به موقع عیوب احتمالی). مقدار فشار میانی برابر با نصف فشار آزمایش در نظر گرفته می شود. نرخ افزایش فشار نباید از 0.5 مگاپاسکال (5 کیلوگرم بر سانتی متر مربع) در دقیقه تجاوز کند.

حداکثر انحراف فشار تست نباید از ± 5% مقدار آن تجاوز کند. زمان نگهداری محصول تحت فشار تست توسط توسعه دهنده پروژه تنظیم می شود یا در اسناد نظارتی و فنی برای محصول ذکر شده است.

4.2.7. در حالی که فشار تا فشار تست افزایش می یابد و محصول تحت فشار تست نگه داشته می شود، نزدیک بودن و/یا بازرسی محصول ممنوع است. پرسنل شرکت کننده در آزمون باید در این زمان در کنترل پنل حضور داشته باشند.

بازرسی محصول باید پس از کاهش فشار در محصول به مقدار طراحی انجام شود.

در فشار طراحی در محصول، موارد زیر مجاز است در پایه هیدرولیک قرار گیرد:

آزمایش کنندگان؛

تشخیص عیب؛

نمایندگان بخش کنترل فنی (QCD)؛

فرد مسئول انجام ایمن کار - سرکارگر، سرکارگر ارشد، مدیر سایت؛

مدیران فروشگاه؛

کارکنان بخش های فنی پیشرو؛

نمایندگان مشتری

این افراد باید طبق GOST 12.0.004 تحت آموزش های ویژه یا دستورالعمل های مناسب قرار گیرند.

4.2.8. هنگام استفاده از تجهیزات تشخیص عیب با منابع اشعه ماوراء بنفشتابش چشم و پوست کارگران مجاز نیست.

4.2.9. تستر موظف است آزمایش را قطع کند، پمپ هایی را که ایجاد فشار می کنند خاموش کند یا دریچه های خطوط لوله تامین کننده فشار به محصول را ببندد (هنگام استفاده از یک پمپ برای چندین محل کار) و در موارد زیر شیرهای فشار را باز کند:

وقفه در تامین فشار کاری؛

رسیدن به فشار در محصول یا خطوط لوله بالاتر از حد مجاز علیرغم رعایت کلیه الزامات مشخص شده در دستورالعمل.

خرابی گیج های فشار یا سایر دستگاه های نشان دهنده در هنگام افزایش فشار.

فعال سازی وسایل ایمنی؛

وقوع چکش آب در خط لوله یا محصول، ظهور ارتعاش؛

تشخیص نشت، ترک، برآمدگی یا تعریق در جوش در محصول آزمایش شده، تجهیزات تکنولوژیکی، خطوط لوله؛

نشت از طریق سوراخ های تخلیه، که به عنوان سیگنالی برای توقف آزمایش عمل می کند.

تخریب محصول آزمایش شده؛

آتش سوزی و غیره

4.2.10. پس از برداشتن فشار در سیستم، قبل از جداسازی اتصالات فلنج، لازم است سیال کار از محصول و سیستم خارج شود.

4.2.11. هنگام جدا کردن تجهیزات، مهره های اتصالات پیچ و مهره را باید جدا کنید، به تدریج آنها را به صورت قطری متقابل شل کنید ("متقاطع") و به یکپارچگی عناصر آب بندی توجه کنید تا از ورود آنها به حفره های داخلی محصول جلوگیری شود.

4.2.12. مایع کار زائد حاوی مواد شیمیایی باید قبل از تخلیه به شبکه فاضلاب خنثی و (یا) تمیز شود.

تخلیه مایعات کاری حاوی فسفر، مواد نگهدارنده و غیره در سیستم فاضلاب که خنثی و (یا) تصفیه نشده اند ممنوع است.

هنگام کار با محلول سفید کننده در محل هیدروتست، سیستم تهویه عمومی تامین و خروجی باید روشن باشد. لوله اگزوز سیستم تهویه باید مستقیماً بالای ظرف حاوی محلول سفید کننده قرار گیرد.

هر سفید کننده ای که بر روی زمین قرار می گیرد باید در زهکشی با آب شسته شود.

تمام کار با سفید کننده باید با استفاده از عینک ایمنی، لباس برزنتی، چکمه و دستکش لاستیکی و ماسک گاز انجام شود.

4.2.13. در حال حذف از پوستفسفرهای مبتنی بر فلورسئین و محلول های آن (سوسپانسیون) باید با آب و صابون یا 1 تا 3 درصد تولید شوند. محلول آبیآمونیاک

پس از اتمام کار با فسفر، پرسنل باید دست های خود را کاملا بشویند. آب گرمبا صابون

پروتکل صدور گواهینامه

|

1. ویژگی های پایه هیدرولیک فشار طراحی، MPa (kgf/cm2) ________________________________________________ مجاز فشار عملیاتی، MPa (kgf/cm2) _________________________________ دمای طراحی، درجه سانتی گراد _________________________________________________________________ ویژگی های عامل کار _________________________________________________ (آب، مایعات خنثی و غیره) _________________________________________________ 2. فهرست واحدهای نصب شده 3. فهرست اتصالات نصب شده و ابزار اندازه گیری 4. اطلاعات در مورد تغییرات در طراحی غرفه 6. اطلاعات در مورد افراد مسئول غرفه 7. نکاتی در مورد بازرسی های دوره ای غرفه نمودار شماتیک پایه هیدرولیک عمل ساخت پایه هیدرولیک شرکت ___________________ کارگاه تولیدی _________________ استند برای تست های هیدرولیک مطابق نقشه شماره __________________________ و مشخصات فنی _____________ و پذیرفته شده توسط واحد کنترل کیفیت کارگاه شماره ________________ شروع کارگاه تولیدی _________________________________________________ (تمبر) (امضا) استاد _________________________________________________________________ (امضا) استاد کنترل ________________________________________________ (مهر) (امضا) |

اطلاعات در مورد عملیات جوشکاری

جوشکاری توسط جوشکار _________________________________________________ انجام شد.

نام و نام خانوادگی

گواهی جوشکار شماره _________________ صادر شده توسط ______________________

آزمون ACT

(نام واحد، خط لوله، ورودی

__________________________________________________________________________

به پایه هیدرولیک) (نقشه، کد، شماره موجودی.)

برای استحکام (سفتی) با مایع (هوا) تحت فشار ____________ MPa (kgf/em 2) با قرار گرفتن در معرض _____________ دقیقه.

آزمایشات مطابق با ________________________________________________ انجام شد

تست ها را پشت سر گذاشت

(نام واحد خط لوله)

شروع کارگاه تولیدی ________________

(امضا)

استاد کنترل ___________________

(امضا)

ضمیمه 2

اطلاعات

کپی 🀄

موسسه هیدرودینامیک

شعبه سیبری آکادمی علوم اتحاد جماهیر شوروی

من تایید کردم

قائم مقام موسسه

هیدرودینامیک شعبه سیبری آکادمی علوم اتحاد جماهیر شوروی

عضو متناظر آکادمی علوم اتحاد جماهیر شوروی

B.V. وویتسخوفسکی

V.V. میتروفانوف

روش برای محاسبه حفاظت در برابر مایعات

جت هایی که هنگام پاره شدن رگ های خونی ایجاد می شوند

فشار بالا

نووسیبیرسک، 1965

1. معرفی

فناوری مدرن به طور گسترده ای از مخازن مختلف، خطوط لوله و غیره استفاده می کند که با مایع پر فشار پر شده اند. این ظروف معمولاً با حاشیه ایمنی به اندازه کافی بزرگ طراحی می شوند و احتمال پارگی تصادفی آنها بعید است. با این حال، در برخی موارد، حاشیه ایمنی باید کوچک نگه داشته شود، و پس از آن لازم است که حفاظت زرهی ویژه ای برای پرسنل و تجهیزات عملیاتی فراهم شود که در برابر جت های مایع و احتمالاً قطعات فلزی تشکیل شده در هنگام پاره شدن ناگهانی کشتی محافظت کند. در این مورد، مشکل محاسبه ضخامت مورد نیاز زره محافظ ایجاد می شود.

این موضوع به ویژه هنگام طراحی پایه برای آزمایش ظروف مختلف با مایع پرفشار (معمولاً آب) حاد است، زیرا در طول چنین آزمایشاتی دیواره رگ ها اغلب در معرض بارهای نزدیک به حد الاستیک قرار می گیرند.

2. در مورد مکانیسم تعامل جت آب با مانع. ارتباط بین پارامترهای جت و ضخامت ورق فلزی مورد نیاز برای حفاظت

اجازه دهید یک جریان آب با چگالی؟ 1، سرعت توو قطر دبه مانعی به شکل ورق فلزی با چگالی؟ 2 و ضخیم؟ عمود بر سطح آن اجازه دهید تعامل یک جت با یک مانع را در شرایط محدود در نظر بگیریم، به عنوان مثال. فرض می کنیم که ضخامت به اندازه ای است که ورق در نقطه برخورد جت یک فرورفتگی دریافت می کند، اما پاره نمی شود. این تعامل به دو مرحله تقسیم می شود: 1) فرآیند اولیه تشکیل جریان در سطح مانع، زمانی که فشارهای شوک افزایش یافته برای مدت کوتاهی بر روی مانع اعمال می شود. 2) یک فرآیند برهمکنش شبه ایستا که تمام زمان های بعدی را اشغال می کند، زمانی که فشار جت بر روی هدف توسط معادله برنولی تعیین می شود.

اجازه دهید این مراحل فرآیند را جداگانه بررسی کنیم.

مرحله 2. مجموع نیروی فشار جت بر روی مانع برابر با فشار در نقطه ایستایی در محور جت است، بنابراین، قطر ناحیه فشار بالا نزدیک است پی تی، روی سطح مانع تقریباً وجود خواهد داشت . از ملاحظات هندسی، چنین بر می آید که شعاع انحنای خطوط جریان سطحی در ناحیه چرخش آنها نزدیک به . معادل فشار گریز از مرکز لایه سطحی جت با سرعت نزدیک به U، فشار نزدیک به نقطه رکود، برای ضخامت این لایه مقداری از مرتبه . پس از این، حجم مایع در مجاورت نقطه رکود، که دارای فشار نزدیک به پی تیو سرعت کم؛ معلوم می شود که او خوب است

از آنجایی که به دلیل تراکم پذیری کم آب، انرژی الاستیک مایع در حجم مشخص شده ناچیز است، این مقدار انرژی از دست رفته توسط جت در اثر ضربه را به ما می دهد.

به علاوه. بیایید در مرحله 2 نیروهای کششی در پایین فرورفتگی را محاسبه کنیم. با فرض اینکه سطح فرورفتگی کروی است و مواد مانع روی کل سطح فرورفتگی به طور یکنواخت تا حداکثر کشیدگی نسبی مجاز کشیده می شود؟، به راحتی می توان فرمولی را در رابطه با شعاع انحنای سطح فرورفتگی به دست آورد. آربا قطر آن d vmو؟:

![]() (1)

(1)

قطر فرورفتگی باید نزدیک به قطر ناحیه فشار بالا باشد، یعنی.

راه حل های معادله (1)، که در آن (2) جایگزین تعدادی از مقادیر می شود، در جدول 1 آورده شده است.

میز 1

|

آر/ د |

می بینیم برای چه؟ > 0.1، که مربوط به فلزات ساختاری است، آر/دضعیف بستگی دارد؟، بنابراین در موارد زیر فرض خواهیم کرد

آر ? د (3)

با توجه به این؟/ آر << 1, что, как будет видно из дальнейшего, при давлении до нескольких сотен атмосфер достаточно хорошо выполняется, стенку вмятины можно считать тонкостенной, а растягивающее напряжение s в ней рассчитывать по формуле:

بدیهی است که s نباید از تنش شکست معادل در کشش دو محوری تجاوز کند:

با ترکیب فرمول های (3 - 5)، شرایطی را بدست می آوریم که دیوار در برابر فشار یک جریان ثابت به شکل زیر مقاومت کند:

حال باید دریابیم که آیا حفاظت محاسبه شده طبق فرمول (6) در برابر ضربه جت در مرحله 1 مقاومت می کند یا خیر.

قبل از لحظه برخورد، تمام ذرات مایع با سرعتی عمود بر سطح مانع حرکت می کنند U.پس از برخورد، سطح جانبی جت در نزدیکی مانع سرعت یکسانی را دریافت می کند Uدر جهت عمود بر اثر عمل یک موج نادر جانبی بر روی مایع فشرده تشکیل شده توسط موج ضربه ای. فشارهای افزایش یافته روی یک مانع تا دایره ای با قطر حدود 2 عمل می کند داز آنجایی که در این لحظه توزیع سرعت در جت در مجاورت نقطه برخورد به توزیع در طول یک جریان ساکن نزدیک می شود.

این فرآیند قطعه ای از جت را مصرف می کند که طول آن تقریباً دارای جرم ~ تکانه ~ و انرژی است ~ توجه داشته باشید که ارزیابی حجم و انرژی این بخش از جت همان مقداری را می دهد که قبلاً به روشی متفاوت برای آن به دست آمده بود. اتلاف حجم و انرژی سیال کند شده در طول جریان ثابت. مقدار انرژی نشان داده شده مربوط به حداکثر مقدار انرژی است که دیوار می تواند در فرآیند برقراری جریان دریافت کند، یعنی. در مرحله 1

با این حال، انتقال واقعی انرژی به نسبت بستگی دارد (فرایند برخورد سر جت با دیوار تا حدی مشابه برخورد غیر کشسان توپ ها است). از قوانین حفاظت به راحتی این عبارت را بدست می آوریم:

(7)

(7)

جایی که E- انرژی به ورق محافظ منتقل می شود

ک- نسبت سطح ورقی که ضربه را دریافت می کند به سطح مقطع جت.

اگر اکنون آن را یادداشت کنیم Eنباید از انرژی تغییر شکل مجاز ورق در ناحیه فرورفتگی تجاوز کند که مساحت آن فعلا مشخص می شود تا در مرحله 1 شرط عدم سوراخ شدن ورق را بدست آوریم:

اجازه دهید این نابرابری را با توجه به ?، ابتدا جایگزین و با فرض حل کنیم ![]() ، که با مقادیر مطابقت دارد کو ک 1 نزدیک به واقعی، خواهیم داشت:

، که با مقادیر مطابقت دارد کو ک 1 نزدیک به واقعی، خواهیم داشت:

(8)

(8)

آیا فرمول های (6) و (8) مقادیر یکسانی دارند؟ در

(9)

(9)

در پی تی > P*Tاهمیت بیشتر؟ فرمول (6) را با پی تی < P*T - فرمول (7). بنابراین، بسته به اندازه پی تیشما باید یک یا فرمول دیگری را اعمال کنید. اگر یک ورق از سنت 3 به عنوان مانع استفاده شود، پس

P*T= 200 کیلوگرم بر سانتی متر مربع. (9 *)

3. محاسبه تقریبی خروجی جت

از آنجایی که از قبل مشخص نیست که سوراخ در دیواره رگ در صورت پارگی چه شکل و اندازه ای خواهد داشت، هنگام محاسبه حفاظت، بدیهی است که باید روی بدترین حالت تمرکز کرد، زمانی که سوراخی ایجاد می شود که فواره ای ایجاد می کند. حداکثر نیروی نفوذ

راه حل دقیق مشکل خروج مشکلات قابل توجهی را ارائه می دهد، اما در اینجا می توان برآوردهایی را انجام داد که برای محاسبه حفاظت کاملاً کافی است.

اجازه دهید یک ظرف با حجم داشته باشیم Vcمایع تحت فشار پ 1 . حجم اضافی مایعی که باید از آن خارج شود تا فشار به فشار اتمسفر کاهش یابد با D نشان داده می شود. V 1 . اجازه دهید در تی 1 = 0 یک سوراخ با مساحت اسو اندازه مشخصه (به عنوان مثال، قطر) د.

یک موج نادر که از سطح آزاد به داخل ظرف حرکت می کند، فشار نزدیک سطح به فشار اتمسفر را کاهش می دهد و سرعتی را به لایه سطحی مایع می دهد. ج= سرعت صوت در مایع

اگرچه در اینجا با یک جریان سیال فضایی سروکار داریم، زمان مشخصه شتاب سیال است تی* را می توان با استفاده از یک طرح یک بعدی تخمین زد: یک موج نادر به دلیل انبساط شدید سطح جلویی هنگام ورود به کشتی در فاصله ای به ترتیب داز سوراخ به شکل موج فشاری با همان دامنه منعکس می شود (همانند زمانی که یک موج نادر از لوله از طریق ناحیه ای با افزایش شدید سطح مقطع عبور می کند).

در این حالت در مقطع سوراخ سرعت سیال به همان میزان D افزایش می یابد U. موج تراکم مجدداً توسط یک موج نادر از سطح آزاد منعکس می شود و سرعت را یک D دیگر افزایش می دهد. Uو غیره. از آنجایی که سرعت مایع در مقطع سوراخ به میزانی در هر بار افزایش می یابد، میانگین افزایش سرعت جت در واحد زمان در ابتدای خروجی خواهد بود.

![]()

زمان مشخصه شتاب جت خواهد بود:

![]() (10)

(10)

برای در نظر گرفتن تأثیر تغییرات فشار در مخزن در طول فرآیند خروج، رویکرد متفاوتی را اعمال خواهیم کرد: ما خروجی را برای یک مایع تراکم ناپذیر محاسبه می کنیم (این در حال حاضر قابل توجیه است) و تراکم پذیری را در نظر می گیریم. فقط از طریق رابطه بین فشار در ظرف و مقدار مایع نشت شده. سرعت سیال در امتداد محور سوراخ Uبه یک مختصات بستگی دارد ایکسو زمان تی.

اجازه دهید معادله فشار را در امتداد این محور بنویسیم:

بیایید آن را با هم ادغام کنیم ایکس، با فرض اینکه

![]()

جایی که V"(تی) - سرعت در بخش سوراخ.

ک 2 = 1 یک ضریب عددی است، زیرا با فاصله بیشتر از سوراخ در مایع، سرعت بسیار سریع کاهش می یابد، تقریباً .

پس از ادغام، دریافت می کنیم:

![]() (11)

(11)

جایی که پ(تی) فشاری است که در ظرف در حین خروج تغییر می کند. توجه داشته باشید که از این معادله قانون افزایش سرعت در مرحله اولیهفرآیند، یعنی زمانی که پ ? پ 1 و منطبق بر مورد مشتق شده قبلی است.

تا فشارهای چند صد اتمسفر، می توانیم فرض کنیم که فشار در ظرف به طور خطی با حجم اضافی مایع D مرتبط است. V 1 موجود در این لحظهدر یک کشتی بنابراین می توانیم بنویسیم:

وارد کردن آخرین عبارت در معادله (11) و حرکت به سمت متغیرهای بدون بعد: U? و تی* از (10) می گیریم، معادله را بدست می آوریم:

1/3 V 2 حداکثر

اینجا lmax- طول جت در لحظه t = t حداکثر، چه زمانی V = حداکثر V.

4. محاسبه عملی حفاظت

اگرچه در واقعیت، هنگامی که یک ظرف ناگهان پاره میشود، شکل سوراخ حاصل تقریبا هرگز گرد نیست، اما محاسبه باید برای سوراخ گرد به گونهای انجام شود که بتوان نشان داد که این سوراخ گرد است که بیشترین خطر را ایجاد میکند. .

بیان در فرمول های (6) و (8) داز طریق؟ و پی تیاز طریق پ 1:

پی تی= V 2 پ 1 , (14)

با استفاده از عبارات (13) و (14) به دست می آوریم:

![]() (15)

(15)

(16)

(16)

چون برای همه پ 1 مقدار حداکثر Vبستگی به؟، پس باید مقداری از? را انتخاب کرد که در آن سمت راست نابرابری های (15) و (16) به حداکثر مقدار خود می رسند.

فرمول (15) شامل محصول می باشد V 2 · ? 1/3، از جدول بالا می بینیم که حداکثر این محصول در? = 0.3 و نزدیک به 0.5. با جایگزینی این مقدار به (15) برای تعیین ضخامت محافظ، به دست می آوریم:

![]() (17)

(17)

در پس چگونه در؟ = 0.3، حداکثر V = 0,7, آر * تیاز فرمول (9) گرفته شده است.

برای St 3، فرمول (17) زمانی قابل اجرا است پ 1 > 300 کیلوگرم بر سانتی متر مربع.

برای پ 1 < 300 кгс/см 2 нужно использовать формулу (16). Ее применение осложняется тем, что?, соответствующее حداکثر مقدارسمت راست، بستگی دارد پ 1، بنابراین برای همه پ 1، لازم است، با انتخاب، چنین مقداری پیدا شود که حداکثر سمت راست نابرابری را نشان دهد. در همان زمان مربوط به هر کدام؟ ارزش های V 2 از جدول گرفته شده است.

با این حال، اگر از معادله اصلی (8) استفاده کنیم، محاسبه می تواند به طور قابل توجهی ساده شود دو پی تیرا می توان از طریق پارامترهای اولیه D بیان کرد V 1 و پ 1 از ملاحظات فیزیکی در واقع، هنگام استخراج فرمول (8)، ما از تکانه و انرژی حمل شده توسط قسمت سرجت در مورد د/2. بدیهی است که این انرژی و تکانه بیشترین خواهد بود اگر قسمت سر انرژی الاستیک ظرف را با مایع برابر با و کل جرم اضافی برابر با؟ 1 D V 1، یعنی اگر ما در واقع حتی یک جت نداشته باشیم، بلکه یک توده مایع داشته باشیم که ابعاد تقریباً یکسانی در همه جهات دارد.

سپس به جای (8) دریافت می کنیم:

(18)

(18)

در عبارات به دست آمده لازم است حاشیه ایمنی کمتر از 2.5 اضافه شود.

در پایان، ما فرمول های نهایی را برای محاسبه ضخامت حفاظت از St 3 با ضریب ایمنی 4 می نویسیم، با گرفتن s تی= 2700 کیلوگرم بر سانتی متر مربع، ثانیه V= 3500 kgf/cm 2 , , ? = 0.2.

برای پ 1 > 300 کیلوگرم بر سانتی متر 2 ![]() (19)

(19)

برای پ 1 < 300

кгс/см 2  (20)

(20)

جایی که پ 1 - در کیلوگرم بر سانتی متر مربع، D V 1 - در سانتی متر 3، ? - در سانتی متر

محاسبه D Vاگر خواص ارتجاعی پوسته ظرف و تراکم پذیری مایع شناخته شده باشد، برای ظروف کروی و استوانه ای دشوار نیست. به عنوان مثال، برای آب در یک ظرف کروی:

(21)

(21)

جایی که آر- شعاع کشتی؛

1 - ضخامت دیواره رگ.

مدول یانگ؛

μ - نسبت پواسون.

ضمیمه 3

اطلاعات

تعیین فاصله ایمن تا پرسنلی که شرکت نمی کنند

در انجام تست های هیدرولیک

انرژی یک سیال فشرده را می توان با فرمول تعیین کرد:

جایی که پ- فشاری که محصول در آن شکست خورد (فشار تست هیدروژن)؛

دی V- حجم اضافی مایع پمپ شده به محصول با حجم Vcبدون در نظر گرفتن تغییر شکل آن.

دی V = V o - در مقابل،

جایی که V o- حجم کل مایع تحت فشرده سازی؛

در مقابل- حجم کشتی،

در مقابل= a V o.

از این رو:

(2)

(2)

که در آن a مدول فشرده سازی کلی است.

مقدار a را می توان با فرمول تعیین کرد:

جایی که آو ب- ضرایب ثابت انتخاب شده از جدول بسته به مایع مورد استفاده و دمای آزمایش.

کل انرژی گاز در ظرف ( E)، بر حسب کیلوگرم بر حسب کیلوگرم، با فرمول قابل تعیین است:

جایی که ک= 1.4 - شاخص آدیاباتیک برای هوا.

برای فشرده سازی 1 متر مکعب هوا به فشار پ= 10 کیلوگرم بر سانتی متر مربع در دمای ثابتکار مورد نیاز ( E)، بر حسب کیلوگرم:

![]()

در نتیجه، حجم یک سیلندر هوا معادل انرژی انباشته شده برای محصول آزمایشی با یک مایع فشرده را می توان با فرمول، بر حسب m3 تعیین کرد:

فشار اضافی در قسمت جلوی موج شوک هوا هنگام پاره شدن یک سیلندر معادل، بسته به فاصله، میتواند با فرمول تجربی بر حسب kgf/cm2 تعیین شود:

![]() (6)

(6)

یک کمیت بدون بعد کجاست.

r- فاصله از مرکز محصول تا نقطه مورد نظر، m.

E szh- انرژی فشرده سازی مایع موجود در محصول، برابر با انرژی فشرده سازی گاز در یک سیلندر معادل، کیلوگرم بر متر؛

P a- فشار اتمسفر، kgf/cm 2.

فرمول (بخش 6.3) برای آن معتبر است r > r r,

جایی که r r- فاصله ای که قانون انتشار موج ضربه ای از آن توسط نظریه منبع نقطه ای انفجار توصیف می شود، m.

جایی که س = ?V ب- جرم گاز در ظرف، کیلوگرم؛

? - چگالی گاز، کیلوگرم بر متر مکعب؛

V ب- حجم کشتی، m3.

هنگام محاسبه فاصله ایمن rباید در نظر داشت که حداکثر فشار اضافی در قسمت جلوی موج هوا در نقطه مورد نظر نباید از 0.1 کیلوگرم بر سانتی متر مربع تجاوز کند. با توجه به اینکه اثر تخریب یک محصول در حین هیدروتست در برخی موارد (به دلیل انتشار ناهموار موج) می تواند مهمتر از اثر تخریب یک سیلندر معادل باشد، لازم است مقدار فاصله ایمن بدست آمده را با استفاده از روش فوق با ضریب 1.5.

فاصله بهدستآمده از این طریق، حداقل فاصلهای خواهد بود که نزدیکتر به آن پرسنل غیردرگیر در آزمایش هیدروژنی نباید قرار گیرند.

داده های اطلاعاتی

1. توسعه و معرفی شد

موسسه تحقیقاتی و طراحی تمام اتحادیه فناوری تجهیزات شیمیایی و نفت (VNIIPTkhimnefteapparatura)

توسعه دهندگان:

V.P. نویکوف (رهبر موضوع)؛ N.K. لامینا; صبح. ارمین

2. تصویب و معرفی به دستور وزارت انجنیری سنگین مورخ 4 تیر 1369 شماره BA-002-7259.

3. ثبت شده توسط NIIkhimmash

برای نه RD 24.200.11-90از جانب 1990/06/19

4. اطلاعات مربوط به زمان و دفعات تأیید سند:

اولین تاریخ بازرسی سال 1992 بود، فرکانس بازرسی 2 سال بود.

5. برای اولین بار معرفی شد

6. مرجع اسناد قانونی و فنی

|

تعداد بند، بند فرعی، شمارش، ضمیمه |

|

|

GOST 12.0.004-79 |

|

|

GOST 12.2.085-82 |

|

|

GOST 24555-81 |

|

|

OST 26-01-9-80 |

بخش مقدماتی |

|

OST 26-01-221-80 |

بخش مقدماتی |

|

OST 26-01-900-79 |

بخش مقدماتی |

|

OST 26-01-1183-82 |

بخش مقدماتی |

|

OST 26-11-06-86 |

بخش مقدماتی |

|

OST 26-11-14-88 |

|

|

OST 26-18-6-80 |

بخش مقدماتی |

|

OST 26-291-87 |

|

1. مقررات عمومی. 1 2. الزامات پرسنلی. 1 3. الزامات برای سایت، تجهیزات، تجهیزات. 2 3.1. الزامات محل و محل کار هنگام تست با تجهیزات قابل حمل.. 2 3.2. الزامات تجهیزات و وسایل. 3 |

(گهواره)

n1.doc

تست هیدرولیک مخازن تحت فشارکشتی- یک ظرف مهر و موم شده وجود دارد که برای انجام فرآیندهای شیمیایی، حرارتی و سایر فرآیندهای تکنولوژیکی و همچنین برای ذخیره و انتقال گاز، مایع و سایر مواد طراحی شده است. مرز کشتی اتصالات ورودی و خروجی است.

طراحی شناورها باید قابلیت اطمینان و عملکرد ایمن را در طول عمر طراحی تضمین کند و امکان انجام بازرسی فنی، تمیز کردن، شستشو، تخلیه کامل، پاکسازی، تعمیر و بازرسی عملیاتی فلز و اتصالات را فراهم کند.

تست هیدرولیک (پنوماتیک).روشی برای تشخیص فنی عروق خونی است که اهداف زیر را دنبال می کند:

1. استحکام عناصر سازه را بررسی کنید.

2. محکم بودن اتصالات عناصر سازه را بررسی کنید.

انجام تست های هیدرولیک تجهیزات نفت و گاز باید مطابق با الزامات زیر انجام شود اسناد نظارتیو عمل می کند.

روش انجام آزمایش های هیدرولیک باید در طراحی فنی و دستورالعمل های سازنده برای نصب و راه اندازی کشتی مشخص شود.

آزمایش هیدرولیک کشتی ها تنها در صورتی انجام می شود که نتایج بررسی های خارجی و داخلی رضایت بخش باشد.

ظروف باید دارای اتصالاتی برای پر کردن و تخلیه آب و همچنین خارج کردن هوا در طول آزمایش هیدرولیک باشند. هر ظرف باید مجهز به دریچه ای باشد که به شما امکان می دهد قبل از باز کردن رگ، کمبود فشار را در ظرف کنترل کنید.

کشتی ها باید با اتصالات نصب شده روی آنها برای آزمایش هیدرولیک ارسال شوند.

آزمایش با اتصال دهنده ها و واشرهای مشخص شده در طرح انجام می شود.

وسایلی که از بازرسی خارجی و داخلی کشتی ها جلوگیری می کنند، معمولاً باید قابل جابجایی باشند. اگر طراحی کشتی اجازه بازرسی های خارجی و داخلی یا آزمایش هیدرولیک را نمی دهد، توسعه دهنده طراحی کشتی باید روش، فرکانس و دامنه کنترل را در دستورالعمل های نصب و بهره برداری ذکر کند. مسئولیت به موقع و آموزش با کیفیتمالک کشتی مسئول بازرسی است.

فشار در ظرف آزمایش باید به تدریج افزایش یابد. میزان افزایش فشار باید نشان داده شود: برای آزمایش کشتی در کارخانه سازنده در اسناد فنی، برای آزمایش کشتی در حین کار - در دستورالعمل نصب و عملکرد ایمن آن. به عنوان یک قاعده، دستورالعمل ها توصیه می کنند فشار در رگ ها را به میزان 25٪ در هر 15 دقیقه قرار گرفتن در معرض افزایش دهید. پ و غیره .

فشار در طول آزمایش هیدرولیک باید توسط دو فشارسنج کنترل شود که حد اندازه گیری یکسان و کلاس دقت یکسان دارند.

هنگام پر کردن دستگاه با آب، دقت کنید که هوا در آن باقی نماند. هنگام تخلیه آب از دستگاه، دریچه باید باز شود تا از اثرات ناخواسته فشار خارجی بر دستگاه جلوگیری شود. فشار را با هوای فشرده افزایش ندهید ("فشار").

برای آزمایشات هیدرولیک، از آب با دمای 5+ تا 40+ درجه سانتیگراد استفاده می شود، مگر اینکه مقدار دمای متفاوتی در مشخصات فنی کشتی مشخص شده باشد. اختلاف دما بین دیواره رگ و هوای اطراف در طول آزمایش نباید باعث تراکم رطوبت در سطح دیواره رگ شود.

استحکام فلز در محدوده دمای مجاز آزمایش کمی تغییر می کند. بنابراین، مرسوم است که همیشه مقدار تنش های مجاز [?] فلزی را که ظرف از آن ساخته شده است، در طول آزمایشات هیدرولیک مربوط به دمای +20 درجه سانتیگراد انتخاب کنید.

آزمایش هیدرولیک کشتی های نصب شده به صورت عمودی ممکن است در موقعیت افقی انجام شود، مشروط بر اینکه از استحکام بدنه کشتی اطمینان حاصل شود، که برای آن محاسبات استحکام باید توسط توسعه دهنده طراحی کشتی، با در نظر گرفتن روش پذیرفته شده بست در طول انجام شود. تست هیدرولیک در این مورد، فشار آزمایش باید با در نظر گرفتن فشار هیدرواستاتیکی که در طول کار روی کشتی اعمال می شود، در نظر گرفته شود.

فشار در نقطه بالایی دستگاه در موقعیت کاری باید برابر با فشار تست باشد.

فشار در پایین ظرف با در نظر گرفتن فشار هیدرواستاتیک محاسبه می شود.

سفتی جوش حلقه های تقویت کننده و لوله های اتصال از طریق سوراخ های سیگنال به صورت پنوماتیک با فشار 0.4-0.6 مگاپاسکال با صابون زدن درزهای داخل و خارج دستگاه بررسی می شود.

زمان قرار گرفتن در معرض فشار آزمایش به ضخامت دیواره رگ بستگی دارد و در گذرنامه کشتی نشان داده شده است.

پس از اینکه ظرف مدت زمان مشخص شده تحت فشار آزمایش قرار گرفت، به تدریج فشار موجود در آن به مقدار محاسبه شده کاهش می یابد و سطح بیرونی ظرف بررسی می شود.

در طول آزمایش، ضربه زدن به دیواره ها یا سفت کردن اتصالات جداشدنی ظرف تحت فشار ممنوع است.

زمان نگهداری ظرف تحت فشار آزمایشی

اگر موارد زیر تشخیص داده نشود، کشتی در نظر گرفته می شود که آزمایش هیدرولیک را پشت سر گذاشته است:

نشتی، ترک، مه، پارگی در جوش و روی فلز پایه؛

نشتی در اتصالات جداشدنی؛

تغییر شکل های باقی مانده قابل مشاهده؛

افت فشار روی گیج فشار.

کشتی و عناصر آن که در طی آزمایش عیوب در آنها شناسایی می شود، پس از رفع آنها، تحت آزمایش های هیدرولیکی مکرر با فشار آزمایشی که توسط این "قوانین" تعیین شده است، قرار می گیرند.

مقدار فشار تست و نتایج معاینه فنی باید توسط شخص انجام دهنده معاینه در گذرنامه شناور ثبت شود که پارامترهای عملیاتی مجاز کشتی و زمان معاینه بعدی را مشخص می کند. اگر در طی معاینه فنی مشخص شود که کشتی به دلیل نقص یا نقض قوانین موجود در شرایط خطرناکی برای عملیات بیشتر قرار دارد، بهره برداری از چنین کشتی باید ممنوع شود.

فراوانی آزمایش کشتی های دسته های مختلف در اسناد نظارتی و فنی کشتی و در "قوانین" طراحی و عملکرد ایمن مخازن تحت فشار" Gosgortekhnadzor فدراسیون روسیه نشان داده شده است.

هنگام انجام یک نظرسنجی فوق العاده، باید دلیلی که چنین نظرسنجی را ایجاب می کند ذکر شود.

فناوری و حساسیت روش تست ذرات مغناطیسی

آماده سازی سطح قطعات؛

مغناطیس کردن قطعات؛

درمان با پودر خشک یا سوسپانسیون؛

بازرسی قطعات، ارزیابی عیوب موجود و در صورت لزوم مغناطیس زدایی.

روش ذرات مغناطیسی برای تعیین عیوب سطحی و عیوب واقع در اعماق کم استفاده می شود. حساسیت کنترل توسط عوامل زیادی تعیین می شود: ویژگی های مغناطیسیمواد، خواص پودر مورد استفاده و غیره افزایش زبری منجر به کاهش حساسیت می شود، زیرا پودر مغناطیسی روی بی نظمی های سطح می نشیند، یعنی سطح باید آماده شود: از رسوب، کثیفی و گریس پاک شود. سخت شدن سطح اغلب با یک نقص اشتباه گرفته می شود. بازرسی جوش ها تنها پس از سنگ زنی مکانیکی امکان پذیر است. آزمایش روی پوشش های غیر مغناطیسی مجاز است. وجود چنین پوشش هایی با ضخامت تا 20 میکرون عملاً هیچ تأثیری بر حساسیت روش ندارد.

حساسیت روش تشخیص عیب ذرات مغناطیسی بر روی نمونه های شاهد با نقص طبیعی یا مصنوعی تعیین می شود. از نظر ساختاری، نمونه ها با سطح

عیوب مصنوعی مشابه نمونه های مربوطه مورد استفاده در تست نفوذ هستند.

3. اصل عملکرد کرنش سنج.

کرنش سنج- مقاومتی که در صورت تغییر شکل، مقاومت خود را تغییر می دهد. کرنش سنج ها برای اندازه گیری جابجایی یا کرنش استفاده می شوند.

,  ,

,

- ضریب حساسیت کرنش (بستگی به کیفیت فیزیکی ماده مقاومت دارد).

- ضریب حساسیت کرنش (بستگی به کیفیت فیزیکی ماده مقاومت دارد).

م ![]() تانسور نمودار اتصال اسکلتesistors

تانسور نمودار اتصال اسکلتesistors

1 - فشار سنج چسب.

2، 3 - مقاومت ها (مقاومت)؛

4 - کرنش سنج بدون چسب.

این مدار به شما اجازه می دهد تا اثر تغییرات دما را جبران کنید.

لودسل ها استاندارد شده اند

بلیط شماره 5

مبانی فیزیکی روش ها و فناوری تشخیص نقص تشعشع.

در آزمایش غیر مخرب پرتو، از سه نوع پرتوهای یونیزان استفاده می شود: bremsstrahlung.  ، گاما

، گاما  و نوترون

و نوترون  .

.

کنترل با استفاده از تابش نوترون فقط در انجام می شود شرایط بستری. منابع اصلی تشعشعات نوترونی شتاب دهنده های ذرات باردار هستند. راکتورهای هسته ایو منابع نوترونی رادیواکتیو در شرایط صحرایی در حین بهره برداری یا ساخت یک تأسیسات، معمولاً استفاده می کنند ایکس- یا - تشعشع. منابع ایکسدر این مورد، دستگاههای قابل حمل پالسی اشعه ایکس به عنوان -تابش عمل میکنند، در حالی که تابش β توسط منابع رادیواکتیو استفاده میشود. با کمک آنها می توانید از طریق محصولات فولادی با ضخامت 1 ... 200 میلی متر بدرخشید.

قسمت کنترل و اندازه گیری گروهی از ابزارها است که برای اندازه گیری و تنظیم زمان، جریان، ولتاژ و فرکانس استفاده می شود. ولتاژ بالای اعمال شده به الکترودهای تیوب اشعه ایکس 100 ... 400 کیلو ولت است. با افزایش ولتاژ، حداکثر تابش به سمت امواج کوتاهتر تغییر میکند و قدرت نفوذ تابش افزایش مییابد.

تابش اشعه ایکس، علاوه بر لوله اشعه ایکس، شامل یک پوشش محافظ پر شده با یک محیط عایق - روغن یا گاز ترانسفورماتور تحت فشار، و همچنین یک کولیماتور - دستگاهی است که برای تشکیل پرتوی از تابش هدایت شده طراحی شده است.

منابع رادیواکتیو پرتوهای؟ در تشخیص عیب گاما استفاده می شوند و در آمپول هایی که در ظروف مخصوص حمل می شوند عرضه می شوند. ایزوتوپ های Co60، Se75 و Ir192 معمولاً به عنوان منابع رادیواکتیو استفاده می شوند. ظهور چنین منابع رادیواکتیو نسبتا ارزانی منجر به ایجاد مجموعه های ویژه ای از تجهیزات به نام آشکارسازهای نقص گاما شد. آشکارسازهای عیب گاما برای اسکن جلویی و پانورامیک و همچنین آشکارسازهای عیب گامای شیلنگ جهانی وجود دارد. آشکارسازهای نقص گاما نوع اول فقط یک سر تشعشع ساطع کننده هستند که در ناحیه کنترل نصب شده و مجهز به مکانیزمی برای باز و بسته کردن شاتر هستند. پرمصرف ترین آنها دستگاه های شیلنگ یونیورسال، متشکل از یک سر تشعشع، یک خط آمپول شیلنگ، یک پانل کنترل با مکانیزم حرکت آمپول با منبع رادیواکتیو در امتداد خط آمپول و یک نازل موازی هستند. در این دستگاه ها، یک آمپول از یک منبع تشعشع رادیواکتیو از سر تابش از طریق یک خط آمپول با استفاده از یک کابل انعطاف پذیر که از یک کنترل از راه دور دستی یا الکتریکی هدایت می شود، تغذیه می شود. وجود یک درایو از راه دور این امکان را فراهم می کند که با حذف 12 متر یا بیشتر از منبع تشعشع اپراتور، قرار گرفتن در معرض تابش را به حداقل برساند.

برخلاف دستگاه های اشعه ایکس، آشکارسازهای عیب گاما را می توان بدون منابع انرژی کار کرد، که به ویژه در شرایط صحرایی مهم است. آنها همچنین اغلب برای کنترل اجسام بسته با شکل پیچیده استفاده می شوند، زمانی که نصب پرتوهای اشعه ایکس غیرممکن است. معایب آشکارسازهای نقص گاما عبارتند از: نیاز به جایگزینی دوره ای منابع تشعشعی که فعالیت خود را از دست داده اند. فرصت های محدوددر تنظیم حالت های عملکرد، و همچنین کنتراست کمتر تصاویر رادیوگرافی در مقایسه با اشعه ایکس.

تشعشعات یونیزان به طور کلی، از نظر تأثیر آن بر بدن انسان، در بین مواردی که در آزمایش های غیر مخرب استفاده می شوند، خطرناک ترین هستند، بنابراین کلیه تجهیزات مورد استفاده در پایش تشعشعات مشمول صدور گواهینامه اجباری و تأیید مجدد دوره ای هستند. پرسنل ویژه آموزش دیده و دارای گواهینامه مجاز به کار هستند و تحت نظارت اجباری تشعشع هستند.

در بین روش های تشعشع، روش های تابش انتقالی برای تشخیص و اندازه گیری عیوب داخلی یک محصول استفاده می شود. هنگام عبور از یک محصول کنترل شده، تشعشعات یونیزان به دلیل جذب و پراکندگی در مواد محصول کاهش می یابد. درجه تضعیف بستگی به ضخامت محصول دارد، ترکیب شیمیاییو ساختار مواد، حضور در آن حفره های گازی، سنگ های سولفیدی و سایر اجزاء خارجی. در نتیجه عبور پرتوهای یونیزان از محصول کنترل شده، آشکارساز توزیع شدت شار تابشی را که به آن رسیده است ثبت می کند که به آن تصویر تابشی محصول می گویند. وجود و ویژگی های نقص با چگالی تصویر تابش حاصل تعیین می شود. شدت یکنواخت تابش به آشکارساز نشان دهنده عدم وجود نقص است. کاهش چگالی تصویر تابش مربوط به افزایش ضخامت محصول کنترل شده است، به عنوان مثال، در ناحیه جوش یا پاشش (قطرات) فلز حاصل از جوشکاری. به نوبه خود، افزایش چگالی مربوط به مناطقی از محصولات با ضخامت تشعشع کمتر است که دارای نقص هستند. طرح پایش تشعشعات با استفاده از روش پرتوهای ارسالی.

1 - منبع تشعشع؛

- منبع تشعشع؛

2 - موضوع کنترل;

3 - عیب;

4 - آشکارساز (فیلم کاست);

5 - اثری از نقص.

شدت تابش به جسم  به شار اولیه در نقطه خروج تابش، فاصله بستگی دارد آبه جسم و خصوصیات خود تابش:

به شار اولیه در نقطه خروج تابش، فاصله بستگی دارد آبه جسم و خصوصیات خود تابش:

,

,

جایی که آرو ب- ثابت های تعیین شده توسط ماهیت تابش.

پس از عبور از جسم، شدت برخورد تشعشع بر آشکارساز از روی بیان مشخص می شود

,

,

جایی که؟ - ضریب تضعیف تشعشع توسط ماده جسم؛ ? - ضخامت جسم؛ که در- به اصطلاح ضریب انباشت که به طور تجربی تعیین می شود (با یک پرتو باریک از پرتوها B = 1).

به دلیل وابستگی نمایی تضعیف شدت تشعشعات یونیزان، حساسیت مانیتورینگ با افزایش ضخامت تشعشع به شدت کاهش می یابد، بنابراین حداکثر عمق نظارت محدود است و برای دستگاه های قابل حمل معمولاً از 200 میلی متر تجاوز نمی کند که یکی از موارد زیر است. معایب روش پایش تشعشع

علاوه بر این، یک اشکال بسیار مهم این است که ترک هایی که ضخامت تشعشع آنها کمتر از یک کلاس حساسیت معین است، با استفاده از روش پایش تشعشع شناسایی نمی شوند. این در درجه اول در مورد ترک هایی که به صورت عمود یا با زاویه کوچک نسبت به جهت تابش یونیزان هستند اعمال می شود.

روش های نظارت بر تشعشع توسط پرتوهای منتقل شده در روش های تشخیص نتایج برهمکنش تابش با جسم مورد آزمایش متفاوت است و بر این اساس به رادیوگرافی، رادیوسکوپی و رادیومتریک تقسیم می شود.

روش رادیوگرافیآزمایش غیر مخرب بر اساس تبدیل یک تصویر تشعشعی از یک جسم کنترل شده به تصویر رادیوگرافی یا ثبت این تصویر بر روی یک دستگاه ذخیره سازی با تبدیل بعدی به یک تصویر نور است. برای به دست آوردن تصاویر رادیوگرافی، از کاست هایی با فیلم رادیوگرافی مخصوص (اشعه ایکس)، مجهز به صفحه های تشدید کننده برای افزایش حساسیت استفاده می شود. ویفرهای نیمه هادی نیز به عنوان آشکارسازهای تصویر تشعشعی استفاده می شوند که با استفاده از xeroradiography تصویر از آنها به کاغذ معمولی منتقل می شود.

روش رادیوسکوپینظارت بر تشعشع بر اساس ثبت تصویر تشعشع بر روی صفحه فلورسنت یا روی صفحه نمایشگر مبدل الکترونیکی تابش نوری است. مزیت روش رادیوسکوپی امکان بازرسی همزمان محصول از زوایای مختلف و بر این اساس، دید استریوسکوپی عیوب است.

در رادیومتریکدر این روش، تصویر تشعشع با اسکن به شکل دیجیتال تبدیل میشود و روی محیط ذخیرهسازی مناسب - فلاپی دیسک، نوار مغناطیسی، ضبط میشود. این اطلاعات متعاقباً برای پردازش و تجزیه و تحلیل بعدی به رایانه منتقل می شود.

برای اهداف تشخیص فنی تجهیزات عملیاتی، از یک روش تست رادیوگرافی استفاده می شود که با استفاده از یک مجموعه تجهیزات قابل حمل نسبتاً ساده اجرا می شود که اجازه می دهد تا تایید اسنادی نتایج آزمایش را در قالب یک تصویر رادیوگرافیک بدست آورید.

عیوب در اتصالات جوشی و دلایل بروز آنها

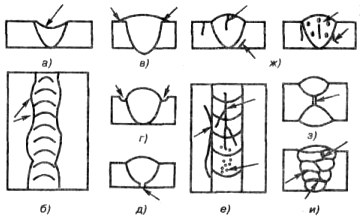

برنج. 1. انواع عیوب جوش:

الف - ضعیف شدن درز. ب - عرض ناهموار، ج - سرریز، د - زیر برش، ج - عدم نفوذ، ج - ترک و منافذ، g - ترک و منافذ داخلی، h - عدم نفوذ داخلی، i - آخالهای سرباره

موج هادر نتیجه جریان فلز مایع بر روی سطح یک فلز پایه سرد بدون همجوشی با آن تشکیل می شوند. آنها می توانند محلی باشند - به شکل قطره های منجمد منفرد، و همچنین دارای وسعت قابل توجهی در امتداد درز هستند. بیشتر اوقات، هنگام ساختن جوش های افقی در یک صفحه عمودی، مهره ها تشکیل می شوند. دلایل تشکیل مهره ها جریان جوش زیاد، قوس بیش از حد طولانی، شیب نادرست الکترود، زاویه شیب زیاد قطعه کار هنگام جوشکاری در سراشیبی است. هنگام انجام جوش های دایره ای، زمانی که الکترود به اندازه کافی یا بیش از حد از نقطه اوج جابجا نشده باشد، افتادگی ایجاد می شود. عدم نفوذ، ترک و غیره اغلب در مکان هایی که نشتی وجود دارد قابل تشخیص است.

آندرکاتفرورفتگی های مستطیلی (شیارها) در فلز پایه در امتداد لبه جوش تشکیل شده است. آنها در نتیجه جریان جوشکاری زیاد و قوس طولانی ایجاد می شوند. دلیل اصلی زیر برش ها در هنگام ساخت جوش فیله، جابجایی الکترود به سمت دیواره عمودی است. این باعث گرم شدن قابل توجه فلز دیوار عمودی و جریان آن در هنگام ذوب شدن بر روی دیوار افقی می شود. آندرکات منجر به ضعیف شدن سطح مقطع اتصال جوش شده و تمرکز تنش در آن می شود که می تواند باعث تخریب شود.

می سوزد- اینها از طریق سوراخ هایی در درز هستند که در نتیجه نشت بخشی از فلز وان ایجاد شده است. دلایل تشکیل آنها ممکن است شکاف بزرگ بین لبه های در حال جوش، ناکافی شدن لبه ها، جریان بیش از حد جوشکاری یا سرعت ناکافی جوش باشد. بیشتر اوقات، سوختگی هنگام جوشکاری فلز نازک و انجام اولین پاس جوش چند لایه رخ می دهد. سوختگی همچنین می تواند در نتیجه فشرده نشدن پشتی جوش یا پد شار ایجاد شود.

عدم نفوذعدم همجوشی موضعی لبه های فلز پایه یا عدم همجوشی تک تک غلتک ها با یکدیگر در حین جوشکاری چندلایه نامیده می شود. عدم نفوذ سطح مقطع درز را کاهش می دهد و باعث تمرکز تنش در محل اتصال می شود که می تواند مقاومت سازه را به شدت کاهش دهد. دلایل ایجاد عدم نفوذ، تمیز کردن ضعیف فلز از رسوب، زنگ زدگی و آلاینده ها، شکاف کوچک در هنگام مونتاژ، کندی زیاد، زاویه مخروطی کوچک لبه ها، جریان جوش ناکافی، سرعت جوش بالا، جابجایی الکترود از مرکز مفصل. عدم نفوذ بیش از مقدار مجاز باید حذف شود و جوشکاری بعدی انجام شود.

ترک هاو همچنین عدم نفوذ، خطرناک ترین عیب در جوش است. آنها می توانند هم در خود درز و هم در منطقه متاثر از گرما رخ دهند و در امتداد یا در سراسر درز قرار دارند. ترک ها می توانند در اندازه ماکروسکوپی یا میکروسکوپی باشند. تشکیل ترک تحت تأثیر قرار می گیرد افزایش محتواکربن، و همچنین ناخالصی های گوگرد و فسفر.

اجزاء سربارهکه از ادغام های سرباره در جوش هستند، در نتیجه تمیز کردن ضعیف لبه های قطعات و سطح سیم جوش از اکسیدها و آلاینده ها ایجاد می شوند. آنها هنگام جوشکاری با قوس طولانی، جریان جوش ناکافی و سرعت جوشکاری بیش از حد بالا، و هنگام جوشکاری چند لایه - تمیز کردن ناکافی سرباره از لایه های قبلی رخ می دهند. آخال های سرباره سطح مقطع جوش و استحکام آن را ضعیف می کند.

منافذ گازهنگامی که گازها در طول تبلور فلز جوش به اندازه کافی حذف نمی شوند در جوش ظاهر می شوند. علل منافذ افزایش محتوای کربن در هنگام جوشکاری فولادها، آلودگی لبه ها، استفاده از شار مرطوب، گازهای محافظ، سرعت بالاجوشکاری، انتخاب نادرستسیم پرکننده منافذ را می توان در گروه های جداگانه، به صورت زنجیر یا حفره های منفرد در درز قرار داد. گاهی اوقات به صورت فرورفتگی های قیفی شکل روی سطح درز ظاهر می شوند و اصطلاحاً فیستول ایجاد می کنند. منافذ همچنین سطح مقطع درز را تضعیف می کنند و استحکام آن از طریق منافذ منجر به نقض سفتی مفاصل می شود.

گرمای بیش از حد، فلز سوختهو غیره گرمای بیش از حد با درشت شدن بیش از حد دانه و درشت شدن ساختار فلز مشخص می شود. فرسودگی خطرناک تر است - وجود دانه هایی با مرزهای اکسید شده در ساختار فلز. این فلز بسیار شکننده است و قابل تعمیر نیست. علت فرسودگی شغلی است دفاع ضعیفحوضچه جوش در حین جوشکاری و همچنین جوشکاری در جریان بیش از حد بالا.

ویژگی های ارتعاش روش ها و اشیاء کنترلی.

ارتعاش را می توان با پارامترهای اصلی زیر مشخص کرد: جابجایی ارتعاش

.

جابجایی ارتعاش در مواردی مورد توجه است که نیاز به دانستن جابجایی نسبی یک جسم یا تغییر شکل آن است. جابجایی ارتعاش در همان توان با افزایش کاهش می یابد w. بنابراین، در محدوده فرکانس پایین، پارامترهای جابجایی ارتعاش و سرعت ارتعاش اغلب اندازه گیری می شوند، در محدوده فرکانس متوسط - سرعت ارتعاش، و در محدوده فرکانس بالا - شتاب ارتعاش. با این حال، این تقسیم مشروط است، زیرا دستگاه های ریزپردازنده مدرن امکان تبدیل جابجایی ارتعاش را به سرعت ارتعاش یا شتاب ارتعاش و بالعکس را ممکن می کنند.

بلیط شماره 6

تکنولوژی کنترل نافذ

روش تشخیص عیوب با استفاده از مواد نافذ مایع بر این اساس است پدیده های فیزیکیهنگامی که یک مایع با آن تعامل دارد مواد جامدمانند پدیده خیس شدن، مویرگی و جذب.

کنترل نفوذ نافذ با اعمال نفوذ مایع به نام انجام می شود نافذهانفوذ آنها به حفره های سطح و از طریق عیوب و ثبت آثار نشانگر بر روی سطح جسم کنترلی ایجاد می شود.

روش های آزمایش غیر مخرب مویرگی به طور گسترده در فرآیند تشخیص فنی استفاده می شود انواع مختلفتجهیزات نفت و گاز: به عنوان مثال، برای شناسایی عیوب سطح در بدنه های چرخان، گونه های بلوک متحرک، قلاب های مته و غیره. بازرسی در مراحل زیر انجام می شود: آماده سازی سطح جسم برای بازرسی، درمان با مواد تشخیص عیب، بازرسی و شناسایی عیوب، تمیز کردن نهایی سطح بازرسی شده.

آماده سازی یک شی برای بازرسی شامل تمیز کردن و خشک کردن سطح بازرسی شده و حفره های معیوب است. هدف از این مرحله اطمینان از دسترسی اندیکاتور نافذ به عیوب و همچنین از بین بردن امکان تشکیل پس زمینه و نشانه های نادرست است. تمیز کردن را می توان با روش های زیر انجام داد: مکانیکی، حلال، شیمیایی، الکتروشیمیایی، اولتراسونیک. روش مکانیکیهنگامی که زنگ زدگی، رسوب، شار جوش، رنگ و غیره روی سطح وجود دارد، تمیز کردن با سندبلاست، برس های فلزی، آسیاب مکانیکی، تراشیدن و غیره انجام می شود. عیب این روش احتمال زیاد بسته شدن دهانه ها است. نقص حفره ها

در صورت عدم وجود موانع مکانیکی برای نفوذ ماده نافذ، از حلالهای آلی و شویندههای آبی که به صورت دستی استفاده میشوند برای تمیز کردن سطح استفاده میشوند. برای تشدید فرآیند تمیز کردن، محصول را می توان در حمام اولتراسونیک با محلول تمیز کننده غوطه ور کرد. در موارد بحرانی تر، از تمیز کردن شیمیایی یا الکتروشیمیایی استفاده می شود که شامل اچ کردن سطح با محلول های اسید ضعیف یا اچ کردن تحت تأثیر میدان الکتریکی است.

پس از تمیز کردن محصول، بلافاصله قبل از استفاده از ماده نافذ، آن را خشک می کنند تا آب یا حلال از سطح محصول و حفره های معیوب خارج شود، سپس سطح کنترل شده از نظر میزان چربی زدایی بررسی می شود. ساده ترین روش برای ارزیابی میزان چربی زدایی بر اساس توانایی آب یا محلول تمیز کننده برای ماندگاری مداوم روی سطح فلزی بدون چربی برای مدت معینی است، یعنی قطرات تشکیل نمی دهد. اگر تداوم لایه آب در مدت 60 ثانیه شکسته نشود، سطح بدون چربی در نظر گرفته می شود.

درمان با مواد تشخیص عیب بخش اصلی فرآیند آزمایش است و به ترتیب زیر انجام می شود: اعمال ماده نافذ به سطح مورد آزمایش، حذف مازاد نافذ، اعمال توسعه دهنده. این ماده نافذ با غوطه ور کردن، برس زدن یا اسپری با استفاده از قوطی آئروسل، تفنگ اسپری یا تفنگ اسپری اعمال می شود. برای نفوذ بهتر در حفره های معیوب، ماده نافذ بسته به ترکیب آن، به مدت 10 تا 20 دقیقه روی سطح نگه داشته می شود و پس از آن، با پاک کردن مواد تمیز کننده آغشته به پاک کننده، یا با آبکشی با جریان، ماده نافذ اضافی از بین می رود. از آب. در برخی موارد، ارتعاشات اولتراسونیک برای تشدید اشباع، افزایش استفاده می شود فشار بیش از حدیا برعکس، جاروبرقی. حذف ناقص ماده نافذ از سطح منجر به تشکیل پس زمینه و نشانه های نادرست می شود. با این حال، هنگام از بین بردن ماده نافذ اضافی، مهم است که آن را از حفره های معیوب شستشو ندهید. گاهی اوقات برای حذف نهایی ماده نافذ اضافی، از مواد خاصی استفاده می شود - کوئنچرها، که در نتیجه عمل شیمیایی روی یک لایه نازک سطحی نافذ، پس زمینه روی سطح کنترل شده را از بین می برد.

تجلی فرآیند شکل گیری آثار شاخص در مکان هایی است که نقص وجود دارد. توسعه دهنده به شکل پودر ریز یا سوسپانسیون آبی یا الکلی پس از خشک شدن روی سطح اعمال می شود. روش های اعمال مانند روش نافذ است. یک نیاز مهم توزیع یکنواخت ماده نافذ بر روی سطح است.

عیوب به صورت بصری شناسایی می شوند - با بازرسی سطح کنترل شده 10 ... 20 دقیقه پس از اعمال توسعه دهنده. خلاء، گرما یا لرزش ممکن است برای سرعت بخشیدن به توسعه استفاده شود. با روش روشنایی و رنگ، یک پیش نیاز روشنایی خوب سطح جسم آزمایشی است. هنگام استفاده از روش شب تاب، عیوب در یک فضای تاریک با استفاده از آثار نشانگر که تحت تأثیر اشعه ماوراء بنفش می درخشند، شناسایی می شوند.

در برخی موارد، ردهای نشانگر را می توان بدون آغشته شدن قبلی به ماده نافذ، با استفاده از خواص محیط تکنولوژیکی تجهیزات خاص آشکار کرد. بنابراین، اگر قلیایی در ترک وجود داشته باشد، می توان آن را با فنل فتالئین آشکار کرد. اگر تجهیزات در یک محیط روغن کار می کنند، آن را برداشته (پاک کنید) و تحت تابش با یک لامپ ماوراء بنفش بررسی می شود. آثار شاخص تمام نقص ها به وضوح قابل مشاهده است، زیرا روغن فسفر خوبی است. در صورت وجود شک، دوباره سطح را پاک کنید و بازرسی را تکرار کنید.

مبدل های حرارتی

دماسنج هایی که عملکرد آنها بر اساس اندازه گیری تابش حرارتی است نامیده می شوند پیرومترها. آنها به شما اجازه می دهند دما را از 100 تا 6000 درجه سانتیگراد و بالاتر کنترل کنید. یکی از مزایای اصلی این دستگاه ها عدم تأثیر متر بر میدان دمای بدن گرم شده است، زیرا در طول فرآیند اندازه گیری آنها در تماس مستقیم با یکدیگر نیستند. بنابراین به این روش ها غیر تماسی می گویند.

بر اساس قوانین تشعشع، انواع پیرومترهای زیر ساخته شده اند:

پیرومتر تابش کل (TSP) - کل انرژی تابش اندازه گیری می شود.

پیرومتر تابش جزئی (PRP) - انرژی در بخش هایی از طیف محدود شده توسط فیلتر (یا گیرنده) اندازه گیری می شود.

پیرومترهای نسبت طیفی (SRP) - نسبت انرژی بخش های ثابت طیف اندازه گیری می شود.

بسته به نوع پیرومتر، تابش، روشنایی و دمای رنگ متفاوت است.

دمای تابش یک جسم واقعی تی آردمایی که در آن نامیده می شود قدرت کاملجسم سیاه برابر با کل انرژی تابش است بدن داده شدهدر دمای واقعی تی د .

دمای روشنایی یک بدن واقعی تی مندمایی است که در آن چگالی شار تابش طیفی جسم سیاه برابر با چگالی شار تابشی طیفی یک جسم واقعی برای همان طول موج (یا بازه طیفی باریک) در دمای واقعی است. تی د .

دمای رنگبدن واقعی تی tsدمایی است که در آن نسبت چگالی شار تابش جسم سیاه برای دو طول موج برابر است با نسبت چگالی شار تابش یک جسم واقعی برای همان طول موج ها در دمای واقعی تی د .