1. Le prove idrauliche vengono eseguite con esito soddisfacente dell'ispezione interna. La pressione di prova viene rilevata in conformità alla Sez. 4.6 "Regole".

I recipienti (dispositivi) per i quali esistono speciali norme statali o condizioni tecniche devono essere testati dalla pressione specificata in questi documenti.

Le prove idrauliche di recipienti smaltati (apparecchi), indipendentemente dalla pressione di esercizio, devono essere eseguite con una pressione di prova specificata dal produttore.

2. Il test idraulico può essere eseguito con acqua o altri liquidi non corrosivi, non tossici, non esplosivi e non viscosi.

3. Durante una prova idraulica, prima di aumentare la pressione, è necessario assicurarsi che non ci sia aria nel serbatoio. Pertanto, quando si riempie il recipiente di liquido, la presa d'aria situata all'interno punto più alto la nave deve essere aperta.

Se per una prova idraulica la nave è stata riempita con liquido freddo e sulle sue pareti è apparsa della rugiada, la prova dovrebbe essere eseguita solo dopo che le pareti della nave si sono asciugate.

La pressione nel recipiente deve essere controllata da due manometri. Entrambi i manometri sono selezionati dello stesso tipo, limite di misurazione, stesse classi di precisione e graduazioni.

L'aumento e la diminuzione della pressione dovrebbero essere fluidi. La velocità di aumento e diminuzione della pressione dovrebbe essere di 0,1-0,2 MPa (1,0-2,0 kgf / cm 2) al minuto.

4. La pressione di prova nel serbatoio deve essere creata da una pompa che fornisca le condizioni di aumento della pressione specificate. La preferenza dovrebbe essere data a una pompa a pistoni. La pompa deve essere dotata di un manometro omologato con scala tale che il limite di misura della pressione sia nel secondo terzo della scala.

5. Per evitare la possibilità che una pressione di prova idraulica superi la pressione di prova, la valvola di sicurezza sulla pompa destinata alla prova idraulica deve essere regolata su una pressione impostata pari alla pressione di prova più il 5% della pressione di progetto.

La portata della valvola di sicurezza deve essere uguale alla portata massima della pompa.

È consentito prevenire la possibilità di superare la pressione nel serbatoio in eccesso rispetto alla pressione di prova, utilizzando la valvola di sicurezza del serbatoio con un'apposita molla, regolandola ad una pressione impostata pari alla pressione di prova più il 5% del progetto pressione. In questo caso, la pressione di regolazione non deve superare la pressione di prova di oltre 0,1 MPa (1,0 kgf / cm 2).

6. Durante l'idrotest in recipienti installati verticalmente in posizione orizzontale con un'altezza superiore a 8 m, riempiti in condizioni di lavoro con un liquido, è necessario tenere conto della pressione di prova pressione idrostatica nelle condizioni di lavoro.

7. Le prove idrauliche delle navi a colonna possono essere eseguite in posizione orizzontale solo nei casi in cui è stabilito dal calcolo della resistenza che, sotto pressione di prova, le sollecitazioni in tutti gli elementi delle navi non supereranno il 90% della resa resistenza per un dato tipo di acciaio.

8. Nei recipienti con diverse cavità separate, ciascuna cavità deve essere testata separatamente mediante la pressione di prova in base alla pressione calcolata in questa cavità. Se una delle cavità adiacenti funziona sotto vuoto, allora il vuoto deve essere preso in considerazione quando si determina la pressione di prova.

La procedura per l'esecuzione della prova deve essere conforme a quanto specificato nel progetto tecnico o nelle istruzioni per l'installazione e il funzionamento del recipiente (apparecchiatura) del fabbricante.

9. Sotto la pressione di prova, il recipiente deve essere tirato per 5 minuti, quindi la pressione viene gradualmente ridotta alla pressione di progetto, alla quale il recipiente viene ispezionato, prestando particolare attenzione alle saldature e ai giunti rotanti. Se ci sono segni di passaggio dell'acqua attraverso l'isolamento esterno (bagnatura, rigonfiamento), è necessario rimuovere completamente o parzialmente il rivestimento.

10. Se durante i colpi di prova, si sentono rumori e colpi all'interno della nave o si verifica una caduta di pressione, la prova idraulica viene interrotta e la nave viene ispezionata per determinare le cause della loro manifestazione e possibili danni.

11. La nave si considera superata la prova idraulica se non ci sono segni di rotture, perdite, "lacerazioni" e "sudori" nei giunti saldati e sul metallo di base, deformazioni residue visibili.

12. Una prova idraulica viene eseguita sotto la supervisione di una persona responsabile delle buone condizioni e del funzionamento sicuro della nave.

13. Gli esecutori e le persone responsabili dell'organizzazione della preparazione e dello svolgimento delle prove idrauliche delle navi sono nominati per ordine dell'officina (produzione).

14. La prova idraulica della nave deve essere preceduta dallo sviluppo di uno schema per scollegare la nave da tubazioni e altre apparecchiature, nonché collegarla a una fonte di pressione, indicando strumentazione, dispositivi di sicurezza contro l'eccesso di pressione nella nave di prova e i loro luoghi di installazione.

15. La persona responsabile delle buone condizioni e del funzionamento sicuro della nave introduce gli esecutori delle prove idrauliche allo schema, determina la loro disposizione, istruisce ciascun esecutore sul posto di lavoro e stabilisce i mezzi di comunicazione tra di loro.

16. Sulla base di questi " Linee guida» ogni impresa sviluppa istruzioni per le prove idrauliche delle navi in relazione alle condizioni dell'impresa ed è approvata dall'ingegnere capo.

3. Con diversi spessori degli elementi saldati, il massimo dimensione consentita il difetto viene selezionato in base allo spessore minore.

ALLEGATO 3.10

VALUTAZIONE DELLA QUALITÀ DEI GIUNTI SALDATI PER DUREZZA

| grado di acciaio | Limiti consentiti di durezza del metallo di base, unità ME* | Durezza ammissibile del metallo di saldatura e della zona termicamente alterata, unità HB, non di più |

| Arte. 2, st.3, acciaio 10, 15, 20, 15K, 16K | 120-160 | 180 |

| 18K | 120-160 | 190 |

| 20mila, 22mila | 130-190 | 200 |

| 20 anni | 140-190 | 220 |

| 09G2S | 120-180 | 225 |

| 10G2S1 | 130-190 | 22S |

| 16GS | 120-180 | 225 |

| 10G2 | 120-190 | 225 |

| 12MH | 140-180 | 240 |

| 12XM | 140-170 | 240 |

| 15XM | 140-200 | 240 |

| 12X1MF | 130-170 | 240 |

| 10X2M1 1X2M1 | 160-220 | 240 |

| 15X5M | 130-170 | 240 |

| 15X5MU | 170-235 | 270 |

| 08X18H10T 10Х17Н13МЗТ | 150-180 | 200 |

DOCUMENTO DI GUIDA

RECIPIENTI ED APPARECCHI CHE FUNZIONANO SOTTO PRESSIONE

Norme e regolamenti di sicurezza

durante le prove idrauliche

per forza e tenuta

RD 24.200.11-90

Data di introduzione 01.07.91

Questo documento guida stabilisce le regole e gli standard di sicurezza per la preparazione e l'esecuzione di prove idrauliche per la resistenza e la tenuta di recipienti a pressione e apparecchi fabbricati in conformità con i requisiti di OST 26-291, OST 26-01-1183, OST 26-01- 900, OST 26-11-06, OST 26-18-6, OST 26-01-9, OST 26-01-221.

Le prove idrauliche dei prodotti e dei loro elementi per la resistenza e la tenuta mediante pressione idrostatica devono essere eseguite su appositi supporti idraulici di prova (di seguito denominati supporti idraulici) o, in casi eccezionali, su supporti di assemblaggio utilizzando attrezzature portatili.

1. DISPOSIZIONI GENERALI

1.1. Il documento guida si applica a tutti i metodi di prova idraulica secondo OST 26-291 e OST 26-11-14.

1.2. In ogni impresa, in conformità con questo documento di orientamento, le istruzioni per l'esecuzione sicura delle prove idrauliche dovrebbero essere sviluppate e approvate dall'ingegnere capo. Le principali disposizioni dell'istruzione, nonché lo schema di prova, devono essere affisse sul posto di lavoro di ciascun sito di idrotest.

2. REQUISITI DEL PERSONALE

2.1. Per lavorare su tribune idrauliche e luoghi di lavoro con attrezzature portatili per prove idrauliche, i lavoratori della specialità corrispondente sono ammessi secondo il Libro unificato delle tariffe e delle qualifiche dei lavori e delle professioni dei lavoratori (ETKS), certificati nel modo prescritto con una qualifica di a almeno 4 categorie.

2.2. L'appuntamento o il trasferimento di un lavoratore viene effettuato su ordinazione in officina.

Il lavoratore deve avere familiarità con le caratteristiche di questa apparecchiatura di prova ed essere istruito.

L'organizzazione della formazione e dell'istruzione in materia di sicurezza sul lavoro deve essere conforme ai requisiti di GOST 12.0.004.

2.3. Il riesame delle conoscenze dei lavoratori dovrebbe essere effettuato almeno una volta all'anno per i lavoratori e una volta ogni tre anni per gli ingegneri da una commissione di qualificazione di fabbrica nominata nel modo prescritto.

2.4. La responsabilità per le condizioni di servizio, il funzionamento corretto e sicuro del supporto idraulico spetta all'ingegnere e tecnico (ITR), nominato per ordine dell'officina (impresa) e certificato nel modo prescritto.

2.5. Ogni cavalletto idraulico in ogni turno deve essere assegnato a un esecutore separato da un ordine per l'officina. L'appaltatore è tenuto a controllare il buono stato del cavalletto idraulico ea mantenerlo in ordine e pulizia. Ogni stand idraulico deve avere un cartello che indichi il nome dell'appaltatore responsabile di questo stand idraulico.

2.6. In preparazione per prove idrauliche ogni prodotto di un nuovo tipo, design, ecc. il responsabile dei lavori deve condurre un briefing fuori programma dei lavoratori sulle caratteristiche di questo prodotto, segnalare possibili fonti di pericolo e precauzioni.

2.7. Per eseguire lavori sull'imbracatura e lo spostamento del carico, controllando i meccanismi di sollevamento dal pavimento, i tester devono disporre di un certificato appropriato.

2.8. I collaudatori devono essere dotati di tute e scarpe antinfortunistiche della taglia appropriata secondo gli standard industriali standard per l'industria meccanica e metalmeccanica.

3. REQUISITI DEL SITO, ATTREZZATURE, ATTREZZATURA

3.1. Requisiti per il sito e il luogo di lavoro durante i test con apparecchiature portatili

3.1.1. Il sito per le prove idrauliche deve essere conforme ai requisiti delle attuali norme di progettazione sanitaria imprese industriali CH118, CH119, CH245, codici e regolamenti edilizi SNiP2, SNiP8, SNiP9.

3.1.2. L'area del sito dovrebbe fornire alloggio per:

cavalletto idraulico (o attrezzatura portatile se testato su cavalletto di montaggio);

attrezzature ausiliarie e accessori;

del prodotto in prova, tenendo conto dell'esecuzione in sicurezza dei lavori per la sua installazione e ispezione, mentre la zona libera lungo il perimetro della dimensione massima possibile del prodotto deve essere di almeno 1 m.

3.1.3. Il sito deve avere un rivestimento del pavimento antiscivolo con pendenza e (o) fori per il drenaggio dell'acqua, nonché una recinzione protettiva che escluda la possibilità di comparsa accidentale sul sito di persone non autorizzate e l'ingresso di fluido di lavoro all'esterno del sito (Appendice 2).

Dovrebbe esserci un cartello luminoso sulla recinzione con la scritta “VIETATO L'INGRESSO. PROVE IN CORSO" o un poster appropriato.

3.1.4. Il sito deve disporre di illuminazione di lavoro generale e locale, illuminazione di emergenza, nonché lampade portatili con una tensione non superiore a 42 V. Le apparecchiature di illuminazione devono essere conformi ai requisiti delle "Regole di installazione elettrica".

L'illuminazione dovrebbe fornire illuminazione sulla superficie del prodotto in prova:

funzionante - almeno 300 lux con illuminazione fluorescente o 200 lux con illuminazione a incandescenza;

emergenza - almeno 10 da quella funzionante.

3.1.5. Il sito di prova idraulica deve disporre di un sistema di approvvigionamento idrico circolante che garantisca il riempimento del volume dei prodotti testati o un sistema di approvvigionamento idrico tecnico con un sistema di scarico nella fognatura.

3.1.6. Posto di lavoro, ove l'idrotest sia effettuato con attrezzatura portatile, deve soddisfare i requisiti dei paragrafi. 3.1.2 - 3.1.6 del presente documento di orientamento.

È consentito utilizzare un corrimano come recinzione protettiva temporanea, installato dal prodotto testato a una distanza non inferiore a quella calcolata (Appendice 3.).

3.2. Requisiti per attrezzature e accessori

3.2.1. Il cavalletto idraulico deve essere dotato di:

capacità di fluido di lavoro con il suo sistema di circolazione;

una pompa per il riempimento e lo svuotamento del prodotto;

una pompa per creare pressione nel prodotto;

ricevitore (serbatoio tampone) o pneumoidroaccumulatore;

sistema di tubazioni;

valvole di arresto;

strumenti per misurare la pressione e la temperatura del fluido di lavoro;

dispositivi di sicurezza o manometri a elettrocontatto (ECM);

spine.

I motori elettrici delle pompe devono essere chiusi, tipo IP44.

È consentito utilizzare un'unità di pompaggio con azionamento pneumatico con un'elettrovalvola (elettrovalvola) che blocca l'alimentazione dell'aria all'azionamento pneumatico. La valvola deve essere controllata da un manometro a contatto elettrico (ECM) installato nella linea dalla pompa al prodotto.

Quando si usano fosfori, conservanti o altro sostanze chimiche il supporto idraulico deve essere inoltre dotato di contenitori speciali per la preparazione di soluzioni neutralizzanti e la neutralizzazione del fluido di lavoro e (o) un dispositivo per la raccolta di tali sostanze per il loro ulteriore utilizzo.

3.2.2. La posizione e la disposizione dell'apparecchiatura devono soddisfare i requisiti degli attuali codici e regolamenti edilizi SNiP9, SNiP10 e garantire la sicurezza e la praticità del suo funzionamento e riparazione.

Il pannello di controllo di un supporto idraulico o di un'apparecchiatura portatile per idrotest situata in un'area pericolosa determinata dal calcolo di cui all'appendice 3 deve essere dotato di protezione calcolata in conformità con l'appendice 2.

3.2.3. Quando il prodotto di prova si trova sottoterra, dovrebbe essere previsto un tetto scorrevole o altro tetto meccanico sopra la stanza interrata e l'area, tenendo conto dell'area occupata dal tetto in posizione aperta, dovrebbe avere una ringhiera.

3.2.4. L'equipaggiamento elettrico del supporto idraulico deve essere conforme ai requisiti delle "Regole per la disposizione degli impianti elettrici", "Regole per il funzionamento tecnico degli impianti elettrici di consumo", "Regole di sicurezza per il funzionamento degli impianti elettrici di consumo", nonché come regolamenti edilizi e regole SniP6.

3.2.5. L'hydrostand deve essere dotato di pulsanti "STOP" per l'arresto di emergenza del motore della pompa, verniciati in rosso. Il numero di pulsanti e la loro posizione devono garantire un rapido arresto del motore.

3.2.6. Le parti rotanti dell'azionamento della pompa di alimentazione devono essere protette in modo sicuro. Il contatto del liquido di lavoro sull'azionamento non è consentito.

3.2.7. La linea di pressione della pompa deve avere un ricevitore per ridurre le fluttuazioni di pressione nel prodotto in prova causate dall'alimentazione pulsante del fluido di lavoro. Il ricevitore deve essere progettato per una pressione non inferiore al massimo consentito per questo supporto idraulico.

Il ricevitore deve essere installato presso il sito dell'idrotest in un luogo che escluda la presenza di persone e fornisca accessibilità per la sua ispezione e sia dotato di una recinzione protettiva progettata in conformità con l'Appendice 2.

È consentito non installare il ricevitore e il bypass sui supporti idraulici se la pressione nel prodotto in prova viene raggiunta utilizzando una pompa senza azionamento elettrico (manuale).

3.2.8. L'ubicazione delle condutture dovrebbe fornire libero accesso per l'ispezione e il controllo delle loro condizioni.

3.2.9. La misurazione della pressione deve essere effettuata utilizzando due manometri verificati, uno dei quali, quello di controllo, deve essere installato sul prodotto e il secondo - sul pannello di controllo del supporto idraulico.

3.2.10. I manometri per misurare la pressione devono essere dello stesso tipo, campo di misura, lo stesso prezzo divisioni e classe di precisione non inferiore a:

2,5 alla pressione di progetto fino a 2,5 MPa (25 kgf / cm 2);

1,5 a una pressione di progetto superiore a 2,5 MPa (25 kgf / cm 2) e una tale scala su cui il limite di misurazione della pressione di progetto si trova nel suo secondo terzo.

3.2.11. La posizione dei manometri dovrebbe fornire una visuale libera della scala del manometro, mentre la scala dello strumento dovrebbe trovarsi su un piano verticale.

Il diametro nominale della cassa dei manometri installati ad un'altezza fino a 2 m dal livello del sito di osservazione per essi deve essere di almeno 100 mm, ad un'altezza da 2 a 3 m - almeno 160 mm. Non è consentita l'installazione di manometri ad un'altezza superiore a 3 m dal livello del sito.

3.2.12. I manometri devono essere protetti da radiazioni termiche, congelamento, danni meccanici.

l'assenza di un sigillo o marchio con un segno sulla verifica effettuata;

periodo di verifica scaduto;

malfunzionamenti del manometro (la lancetta non torna alla tacca zero della scala quando viene spenta, il vetro è rotto o ci sono altri danni che possono pregiudicare la correttezza delle letture).

3.2.14. Le valvole di sicurezza del banco idraulico devono avere una portata corrispondente alle prestazioni delle pompe idrauliche, essere regolate alla pressione di prova, verificate la tenuta della saracinesca e delle connessioni staccabili e sigillate insieme con un cartellino indicante la pressione di prova.

Le valvole devono essere regolate secondo GOST 12.2.085. Il mezzo di controllo per determinare il momento di apertura della valvola può essere aria o acqua, che devono essere pulite, senza impurità meccaniche o chimiche.

3.2.15. L'installazione delle valvole di sicurezza deve essere eseguita in conformità con le "Regole per la progettazione e il funzionamento sicuro dei recipienti a pressione" e in conformità con il diagramma schematico dell'attrezzatura del supporto idraulico o il diagramma schematico approvato dall'ingegnere capo della impresa.

È consentito utilizzare manometri a contatto elettrico (ECM) anziché valvole di sicurezza, mentre un manometro è installato sul prodotto e un altro nella linea dalla pompa al prodotto. Il collegamento della pompa con il manometro EKM deve essere effettuato tramite un serbatoio di accumulo o un dispositivo di smorzamento per proteggere il manometro dalla pulsazione del fluido di lavoro nella tubazione.

I manometri devono essere impostati sulla pressione di prova e garantire che la pompa sia spenta quando viene raggiunta la pressione di prova.

3.2.16. I tubi e le tubazioni in gomma, metallo-gomma utilizzati nei test idraulici devono avere etichette che indichino la loro pressione di lavoro e di prova, il periodo di prova.

I valori di pressione sui manicotti e sulle tubazioni non devono essere inferiori al valore di pressione per il quale è progettato questo cavalletto idraulico.

I manicotti devono essere conformi agli standard o alle specifiche vigenti e non presentare danni meccanici o chimici.

3.2.17. Le valvole di arresto del cavalletto idraulico devono essere accessibili per la manutenzione e posizionate a non più di 1,5 m dal livello del pavimento. I raccordi devono essere sistematicamente lubrificati e scorrevoli, mentre non è consentito l'uso di alcuna leva.

Non è consentito utilizzare raccordi privi di documentazione tecnica (passaporto, certificato, ecc.).

3.2.18. Le valvole di intercettazione devono essere chiaramente contrassegnate:

nome o marchio del produttore;

passaggio condizionale, mm;

pressione condizionale, MPa (kgf / cm 2);

direzione del flusso medio;

grado materiale.

3.2.19. La marcatura dei tappi utilizzati per l'idrotest dovrebbe indicare il numero del tappo e il valore di pressione per il quale è progettato.

3.2.20. Il prodotto in prova deve avere:

valvola o rubinetto per controllarne l'assenza di pressione prima dello smontaggio. È consentito utilizzare una valvola a tre vie installata sul prodotto. L'uscita del rubinetto deve essere indirizzata verso un luogo sicuro. È consentito non installare una valvola o un rubinetto se sono presenti raccordi per lo scarico del liquido.

valvole di sicurezza, il cui numero e portata devono escludere la possibilità che una pressione superi la pressione di prova nel prodotto. È consentito l'uso di valvole di sicurezza con disco di rottura progettato per la pressione di prova.

È consentito non installare valvole di sicurezza sul prodotto se sono previste nella linea tra la pompa e il prodotto testato e sono progettate per la pressione di prova.

3.2.21. Il fluido di lavoro che esce dalla valvola di sicurezza deve essere scaricato in un luogo sicuro. Non è consentita l'installazione di dispositivi di bloccaggio sui tubi di mandata, nonché tra il prodotto e la valvola di sicurezza.

3.2.22. I fluidi di lavoro utilizzati per le prove idrauliche devono essere non tossici, non esplosivi, non infiammabili.

È consentito, su richiesta dello sviluppatore del prodotto, l'utilizzo di altri liquidi con l'obbligatorietà dell'osservanza delle relative misure di sicurezza.

3.2.23. Le strutture delle piattaforme di servizio e delle scale ad esse collegate (ponteggi) devono essere conformi alle vigenti "Norme di sicurezza per i lavori di costruzione e installazione" e "Norme generali di sicurezza e igiene industriale per le imprese e le organizzazioni di ingegneria meccanica".

3.2.24. Le gru e i meccanismi utilizzati nel sito di prove idrauliche devono essere conformi ai requisiti delle attuali "Regole per la costruzione e il funzionamento sicuro delle gru".

3.2.25. Il supporto idraulico e tutte le unità di assemblaggio, unità e dispositivi inclusi devono avere certificati o passaporti. Utilizzo dotazioni tecnologiche, che non ha documentazione tecnica e (o) con danno meccanico superfici filettate, sigillanti, di appoggio, tracce di allungamento, non consentite.

3.2.26. Il supporto idraulico deve essere certificato secondo GOST 24555 e accettato dalla commissione nominata dall'ordine per l'impresa.

La documentazione di certificazione viene sviluppata dallo sviluppatore dello stand e concordata con il servizio metrologico dell'impresa prima della certificazione dello stand idroelettrico.

Il collaudo del cavalletto idraulico deve essere effettuato con una pressione pari a 1,25 della pressione per la quale il cavalletto idraulico è progettato.

Al certificato del cavalletto idraulico deve essere allegata la documentazione tecnica:

protocollo di attestazione (Appendice 1);

calcoli degli elementi del supporto per forza;

passaporti e certificati per dispositivi, unità e allestimenti utilizzati nello stand;

istruzioni di sicurezza per lavorare sul cavalletto idraulico;

ordine di nominare un responsabile del cavalletto idraulico.

3.2.27. La documentazione tecnica per il cavalletto idraulico deve essere conservata dalla persona responsabile del suo buono stato e del suo funzionamento sicuro (vedi punto 2.4).

3.2.28. L'idrostand deve essere registrato presso il servizio metrologico e tecnico dell'impresa, che esegue le riparazioni preventive programmate.

3.2.29. L'hydrostand deve essere periodicamente, una volta ogni 6 mesi, soggetto a ispezione e almeno una volta all'anno - riparazione.

Le riparazioni preventive programmate devono essere eseguite in stretta conformità con il programma approvato dall'ingegnere capo dell'impresa. Dopo la riparazione, il supporto idraulico deve essere sottoposto a un test di pressione idraulica in conformità con la clausola 3.2.27 e certificato in conformità con GOST 24555.

3.2.30. La verifica dei manometri con il loro sigillo o marchio deve essere effettuata almeno una volta all'anno secondo le modalità prescritte.

Un'ulteriore verifica dei manometri di esercizio con uno di controllo dovrebbe essere effettuata almeno una volta ogni 6 mesi con i risultati registrati in un giornale. È consentito l'utilizzo di un manometro di esercizio certificato per la verifica dei manometri di esercizio, che abbia la stessa scala e classe di precisione di quello verificato. Indipendentemente dai termini indicati, la verifica dei manometri deve essere effettuata qualora sussistano dubbi sulla correttezza delle loro letture.

3.2.31. Il controllo delle valvole di sicurezza dovrebbe essere effettuato almeno una volta all'anno, entro i termini stabiliti dalla direzione dell'impresa. Il controllo, la riparazione e la regolazione della valvola di sicurezza devono essere documentati da un atto firmato dal meccanico dell'officina, dal caposquadra riparazioni e regolazioni e dal fabbro che ha eseguito tali lavori.

La valvola di sicurezza riparata e regolata deve essere sigillata insieme ad un cartellino indicante la pressione di prova e provvista di un numero.

Ogni valvola di sicurezza deve avere un passaporto tecnico, insieme al quale devono essere conservate le copie dei passaporti della valvola e della molla delle fabbriche fornitrici, nonché le copie dei certificati di verifica, riparazione e regolazione della stessa.

3.2.32. I tubi e le tubazioni in gomma, metallo-gomma devono essere controllati e testati almeno una volta all'anno secondo il programma di manutenzione preventiva. I test devono essere eseguiti in conformità con i documenti normativi e tecnici pertinenti per questi prodotti e codici e regolamenti edilizi.

3.2.33. Le valvole di intercettazione dopo ogni riparazione devono essere testate per resistenza meccanica e tenuta con una pressione idraulica che soddisfi i requisiti della documentazione normativa e tecnica per questa valvola, ma non inferiore alla pressione massima per la quale è progettato il supporto idraulico. Il collaudo delle valvole di intercettazione deve essere formalizzato con atto.

I test devono essere eseguiti dopo il montaggio e la lavorazione da parte dell'installatore.

4. NORME DI SICUREZZA PER LE PROVE IDRAULICHE

4.1. Preparazione per prove idrauliche

4.1.1. I prodotti ei loro elementi soggetti a hydrotesting devono essere accettati dal reparto controllo qualità sulla base dei risultati di un esame esterno e di controlli non distruttivi.

Il valore della pressione di prova per il prodotto non deve superare la pressione massima consentita per la quale è progettato il supporto idraulico.

4.1.2. Gli elementi di fissaggio e le guarnizioni utilizzati nell'idrotest devono essere realizzati con i materiali previsti nei disegni esecutivi del prodotto.

4.1.3. Strumentazione, dispositivi di sicurezza, raccorderia, tappi, elementi di fissaggio, guarnizioni, ecc. deve essere selezionato in base alla marcatura per una pressione non inferiore a quella di prova.

4.1.4. Quando si installa il prodotto in prova sul cavalletto idraulico su supporti standard o tecnologici, deve essere assicurata la sua posizione stabile, il libero accesso per l'ispezione e l'ubicazione dei fori di drenaggio ("prese d'aria") nel suo punto superiore.

Lo schema di prova idraulica, il processo tecnologico e le attrezzature devono garantire la completa rimozione dell'aria durante il riempimento del prodotto in prova con un fluido di lavoro.

4.1.5. L'installazione delle comunicazioni, l'installazione dei raccordi richiesti, la strumentazione devono essere eseguite in piena conformità con lo schema di collaudo idraulico approvato.

Tutte le aperture libere del prodotto in prova devono essere tappate.

L'installazione, l'attrezzatura e l'ispezione del prodotto ad un'altezza superiore a 1,5 m devono essere eseguite da siti speciali (ponteggi).

4.1.6. Quando si montano connessioni flangiate, gli elementi filettati devono essere serrati in modo uniforme, serrando alternativamente diametralmente opposti ("trasversalmente"), mantenendo il parallelismo delle flange.

Non utilizzare chiavi che non corrispondono alla dimensione del dado, non standard e/o con prolunga del manico, così come martello o mazza.

4.1.7. Quando si prepara un fluido di lavoro utilizzando fosfori, conservanti, nonché quando si applicano rivestimenti indicatori alle superfici controllate del prodotto testato, è necessario attivare un sistema di alimentazione di scambio generale e ventilazione di scarico nell'area di hydrotesting.

4.2. Esecuzione di prove idrauliche

4.2.1. Un numero minimo di persone, ma non inferiore a due persone, dovrebbe partecipare alle prove idrauliche.

4.2.2. Durante l'idrotest è vietato:

essere sul territorio del sito a persone che non partecipano al test;

essere dal lato delle spine alle persone che partecipano al test;

produrre opere estranee sul territorio del sito di prove idrauliche e lavori relativi all'eliminazione dei difetti rilevati su un prodotto sotto pressione. I lavori di riparazione possono essere eseguiti solo dopo che la pressione è stata scaricata e, in casi necessari, drenando il fluido di lavoro.

trasportare (girare) un prodotto sotto pressione;

trasportare carichi su un prodotto pressurizzato.

4.2.3. Al tester è vietato:

eseguire prove su un cavalletto idraulico non assegnato a lui o alla sua squadra per ordine in officina;

lasciare incustodito il quadro comandi del cavalletto idraulico, il prodotto in prova collegato alla rete idrica (anche dopo aver tolto la pressione);

eseguire sotto pressione il montaggio e lo smontaggio di prodotti, attrezzature, riparazione di attrezzature del cavalletto idraulico, ecc.;

apportare arbitrariamente modifiche al processo tecnologico di test, modificare la pressione o il tempo di mantenimento sotto pressione, ecc.

4.2.4. Le prove idrauliche su uno stand di assemblaggio utilizzando attrezzature portatili sono consentite in casi eccezionali con l'autorizzazione scritta dell'ingegnere capo dell'impresa e il rispetto dei requisiti di questa linea guida.

4.2.5. Il prodotto in prova deve essere completamente riempito con il fluido di lavoro, la presenza di cuscini d'aria nelle comunicazioni e il prodotto non è consentita.

La superficie del prodotto deve essere asciutta.

4.2.6. La pressione nel prodotto dovrebbe aumentare e diminuire uniformemente. L'aumento della pressione dovrebbe essere effettuato con arresti (per il rilevamento tempestivo di possibili difetti). Il valore della pressione intermedia è assunto pari alla metà della pressione di prova. La velocità di aumento della pressione non deve superare 0,5 MPa (5 kgf / cm 2) al minuto.

La deviazione massima della pressione di prova non deve superare ± 5% del suo valore. Il tempo di esposizione del prodotto sotto pressione di prova è stabilito dallo sviluppatore del progetto o indicato nella documentazione normativa e tecnica del prodotto.

4.2.7. È vietato avvicinarsi e (o) ispezionare il prodotto durante l'aumento della pressione fino alla pressione di prova e tenere il prodotto sotto pressione di prova. Il personale che partecipa al test deve essere al pannello di controllo in questo momento.

L'ispezione del prodotto deve essere eseguita dopo che la pressione nel prodotto è stata ridotta a quella calcolata.

Alla pressione di progetto nel prodotto, è consentito trovarsi sul supporto idraulico:

tester;

defettoscopisti;

rappresentanti del dipartimento di controllo tecnico (TCD);

responsabile della conduzione sicura del lavoro - caposquadra, caposquadra senior, capo del sito;

capi dipartimento;

dipendenti di primari uffici tecnici;

rappresentanti dei clienti.

Queste persone devono seguire una formazione speciale o un'istruzione adeguata in conformità con GOST 12.0.004.

4.2.8. Quando si utilizzano apparecchiature di rilevamento dei difetti con sorgenti radiazioni ultraviolette non è consentita l'esposizione degli occhi e della pelle dei lavoratori.

4.2.9. Il collaudatore è obbligato a interrompere il test, spegnere le pompe che creano pressione o chiudere le valvole delle tubazioni che forniscono pressione al prodotto (quando si utilizza una pompa per più luoghi di lavoro) e aprire le valvole di massima pressione quando:

interruzione dell'erogazione della pressione di lavoro;

raggiungere una pressione nel prodotto o nelle tubazioni superiore a quella consentita nonostante il rispetto di tutti i requisiti specificati nelle istruzioni;

guasto di manometri o altri strumenti di indicazione durante l'aumento della pressione;

attivazione dei dispositivi di sicurezza;

il verificarsi di colpi d'ariete nella tubazione o nel prodotto, la comparsa di vibrazioni;

rilevamento di perdite, crepe, rigonfiamenti o trasudamenti nelle saldature nel prodotto testato, apparecchiature tecnologiche, tubazioni;

perdita attraverso i fori di drenaggio, che funge da segnale per terminare il test;

distruzione del prodotto testato;

fuoco, ecc.

4.2.10. Dopo aver depressurizzato l'impianto, prima di smontare le connessioni flangiate, è necessario rimuovere il fluido di lavoro dal prodotto e dall'impianto.

4.2.11. In fase di smontaggio dell'attrezzatura è opportuno rimuovere i dadi delle connessioni bullonate, allentando progressivamente quelli diametralmente opposti (“a croce”), e prestare attenzione all'integrità degli elementi di tenuta per evitare che cadano nelle cavità interne dell'attrezzatura Prodotto.

4.2.12. Il fluido di lavoro di scarto contenente sostanze chimiche deve essere neutralizzato e (o) pulito prima di essere scaricato nella rete fognaria.

È vietato lo scarico in fognatura di liquidi di lavoro contenenti fosfori, conservanti, ecc., che non siano stati sottoposti a neutralizzazione e (o) depurazione.

Quando si lavora con una soluzione di candeggina nel sito di idrotest, è necessario attivare il sistema di fornitura di scambio generale e ventilazione di scarico. Il tubo di scarico del sistema di ventilazione deve trovarsi direttamente sopra il contenitore con la soluzione di candeggina.

La calce al cloro che è caduta sul pavimento deve essere lavata via con acqua nello scarico della fogna.

Tutti i lavori con la candeggina devono essere eseguiti con occhiali protettivi, tuta di tela, stivali di gomma e guanti, con una maschera antigas.

4.2.13. Cancellazione da pelle i fosfori a base di fluoresceina e sue soluzioni (sospensioni) devono essere prodotti con acqua e sapone o soluzione acquosa di ammoniaca all'1-3%.

Al termine del lavoro con i fosfori, il personale deve lavarsi accuratamente le mani. acqua calda con il sapone.

PROTOCOLLO DI APPROVAZIONI

|

1. CARATTERISTICHE DELL'HYDROSTAND Pressione di progetto, MPa (kgf / cm 2) ____________________________________________ Consentito pressione di esercizio, MPa (kgf/cm2) __________________________________ Temperatura di progetto, °C _________________________________________________ Caratteristiche dell'agente di lavoro ________________________________________________ (acqua, liquidi neutri, ecc.) ___________________________________________ 2. ELENCO DELLE UNITÀ INSTALLATE 3. ELENCO RACCORDI E STRUMENTI DI MISURA INSTALLATI 4. INFORMAZIONI SU VARIAZIONI NELL'ALLESTIMENTO DEGLI STAND 6. INFORMAZIONI SUI RESPONSABILI DELLO STAND 7. SEGNI SUI RILEVAMENTI PERIODICI DEL BANCO SCHEMA PRINCIPALE DELL'HYDROSTAND ATTO DI FABBRICAZIONE HYDROSTAND Azienda ___________________ Officina di produzione _______________ Supporto per prove idrauliche secondo il disegno n. ___________________________ e TU _____________________________ e accettato dal dipartimento controllo qualità dell'officina n. ________________ Inizio negozio del produttore __________________________________________ (timbro) (firma) Maestro _________________________________________________________________ (firma) Comandante di controllo ______________________________________________ (timbro) (firma) |

PARTICOLARI DI SALDATURA

Saldatura eseguita da saldatore ________________________________________________

Nome e cognome

Certificato di saldatore n. _________________ rilasciato da ________________________

ATTO DI PROVA

(nome del nodo, pipeline, incoming

__________________________________________________________________________

al cavalletto idraulico) (disegno, codice, n. inv.)

per resistenza (tenuta) con liquido (aria) sotto pressione ____________ MPa (kgf / cm 2) con esposizione per _____________ minuti.

I test sono stati eseguiti in conformità con _______________________________________

superato la prova

(nome dell'unità pipeline)

Inizio laboratorio di produzione __________________

(firma)

Maestro di controllo ___________________

(firma)

APPENDICE 2

Riferimento

copia

Istituto di idrodinamica

Filiale siberiana dell'Accademia delle scienze dell'URSS

APPROVARE

Vice Direttore dell'Istituto

idrodinamica SB AS URSS

membro corrispondente Accademia delle scienze dell'URSS

B.V. Voitsekhovsky

V.V. Mitrofanov

Metodo per il calcolo della protezione contro i liquidi

getti formati durante la rottura dei vasi sanguigni

alta pressione

Novosibirsk, 1965

1. INTRODUZIONE

La tecnologia moderna fa ampio uso di vari serbatoi, tubazioni, ecc., Riempiti con liquido ad alta pressione. Questi contenitori sono generalmente progettati con un margine di sicurezza sufficientemente ampio e la loro rottura accidentale è improbabile. Tuttavia, in alcuni casi, il margine di sicurezza deve essere ridotto e quindi deve essere fornita una speciale protezione dell'armatura per il personale di servizio e le attrezzature, che proteggano dai getti di liquido e, possibilmente, dai frammenti di metallo formati durante una rottura improvvisa della nave. Ciò solleva il problema del calcolo dello spessore richiesto dell'armatura protettiva.

Questo problema è particolarmente acuto quando si progettano banchi per testare vari contenitori con liquido (solitamente acqua) ad alta pressione, poiché durante tali prove le pareti del vaso sono spesso sottoposte a carichi vicini al limite elastico.

2. SUL MECCANISMO DI INTERAZIONE DI UN GETTO D'ACQUA CON UNA BARRIERA. RAPPORTO TRA I PARAMETRI DEL GETTO E LO SPESSORE DELLA LAMIERA NECESSARIA PER LA PROTEZIONE

Facciamo un getto d'acqua con una densità? 1, velocità tu e diametro D colpisce un ostacolo sotto forma di una lamiera con una densità? 2 e spesso? perpendicolare alla sua superficie. Consideriamo l'interazione di un getto con un ostacolo in condizioni limite, ad es. supponiamo che lo spessore sia tale che la lamiera nel punto di impatto del getto subisca un'ammaccatura, ma non si strappi. L'interazione è suddivisa in due fasi: 1) il processo iniziale di formazione del flusso sulla superficie della barriera, quando pressioni d'urto aumentate agiscono sulla barriera per un breve periodo; 2) un processo di interazione quasi stazionario che occupa tutto il tempo successivo, quando la pressione del getto sulla barriera è determinata dall'equazione di Bernoulli.

Consideriamo queste fasi del processo separatamente.

2° stadio. La forza di pressione totale del getto sulla barriera è uguale alla pressione nel punto di ristagno sull'asse del getto; quindi, il diametro della regione di alta pressione prossima a P.T, sulla superficie dell'ostacolo sarà approssimativamente . Da considerazioni geometriche risulta che il raggio di curvatura delle linee di superficie nella regione della loro rotazione è prossimo a . Uguagliando la pressione centrifuga dello strato superficiale del getto, che ha una velocità vicina a U, pressione in prossimità del punto di ristagno, si ottiene per lo spessore di questo strato un valore dell'ordine di . Successivamente, è facile stimare il volume del liquido in prossimità del punto di ristagno, che ha una pressione vicina a P.T e bassa velocità risulta che va bene

Poiché, a causa della bassa compressibilità dell'acqua, l'energia elastica del liquido nel volume indicato è trascurabile, la quantità ci dà l'energia persa dal getto all'impatto.

Ulteriore. Calcoliamo le forze di trazione nella parte inferiore dell'ammaccatura nel 2° stadio. Supponendo che la superficie dell'ammaccatura sia sferica e che il materiale barriera su tutta la superficie dell'ammaccatura si estenda uniformemente fino al massimo allungamento relativo consentito?, è facile ricavare una formula relativa al raggio di curvatura della superficie dell'ammaccatura R con il suo diametro d vm E?:

![]() (1)

(1)

Il diametro dell'ammaccatura dovrebbe essere vicino al diametro dell'area ad alta pressione, cioè

Le soluzioni all'equazione (1), in cui (2) è sostituito da un numero di valori, sono fornite nella Tabella 1

Tabella 1

|

R/ D |

Vedi per cosa? > 0,1, che corrisponde ai metalli strutturali, R/D dipende debolmente da?, quindi in quanto segue assumeremo

R ? D. (3)

Dato che?/ R << 1, что, как будет видно из дальнейшего, при давлении до нескольких сотен атмосфер достаточно хорошо выполняется, стенку вмятины можно считать тонкостенной, а растягивающее напряжение s в ней рассчитывать по формуле:

Ovviamente, s non deve superare il carico di rottura equivalente in tensione biassiale:

Combinando le formule (3 - 5), otteniamo la condizione che la parete possa sopportare la pressione di un getto costante nella forma:

Ora è necessario scoprire se la protezione calcolata dalla formula (6) resisterà all'impatto del getto nel 1° stadio.

Prima del momento dell'impatto, tutte le particelle di fluido si muovono perpendicolarmente alla superficie della barriera con una velocità U. Dopo l'urto, la superficie laterale del getto vicino alla barriera acquista la stessa velocità U in direzione perpendicolare per effetto dell'azione di un'onda di rarefazione laterale sul liquido compresso dall'onda d'urto. Pressioni aumentate agiscono sulla barriera fino ad un cerchio di diametro circa 2 D, poiché a questo punto la distribuzione delle velocità nel getto in prossimità del punto di impatto si avvicinerà alla distribuzione nel caso di un flusso stazionario.

Questo processo consuma un segmento del getto con una lunghezza di circa che ha una massa ~ quantità di moto ~ ed energia ~ Si noti che la stima del volume e dell'energia di questo segmento del getto fornisce lo stesso valore precedentemente ottenuto in un altro modo per il volume e la perdita di energia del fluido stagnante in un flusso costante. Il valore di energia specificato corrisponde alla quantità massima di energia che la parete può ricevere durante il processo di creazione del flusso, ad es. nel 1° stadio.

Tuttavia, l'effettivo trasferimento di energia dipende dal rapporto (il processo di collisione della testa del getto con il muro è in qualche modo simile alla collisione anelastica delle sfere). Dalle leggi di conservazione si ricava facilmente l'espressione:

(7)

(7)

Dove E- energia trasferita al foglio protettivo

K- il rapporto tra l'area del foglio, percependo l'impulso e l'area della sezione trasversale del getto.

Se scriviamo ora che E non deve superare l'energia della deformazione ammissibile del foglio nell'area dell'ammaccatura, l'area di cui indicheremo fino a quel momento fino a quel momento otteniamo la condizione di non penetrazione del foglio nella fase 1:

Risolviamo questa disuguaglianza rispetto ad ?, prima sostituendo e ponendo ![]() , che corrisponde ai valori K E K 1 vicino al reale, avremo:

, che corrisponde ai valori K E K 1 vicino al reale, avremo:

(8)

(8)

Le formule (6) e (8) danno gli stessi valori? A

(9)

(9)

A P.T > P*T più importante? dà la formula (6), con P.T < P*T - formula (7). Pertanto, a seconda del valore P.T bisogna applicare una formula o un'altra. Se un foglio dell'Art 3 viene utilizzato come barriera, allora

P*T\u003d 200 kg / cm 2. (9 *)

3. CALCOLO APPROSSIMATIVO DELLA PRESA DEL GETTO

Non essendo noto a priori quale forma e dimensioni avrà il foro nella parete del vaso in caso di sua rottura, nel calcolo della protezione è ovviamente necessario concentrarsi sul caso peggiore, quando si forma un foro che dà una getto di massimo potere penetrante.

La soluzione esatta del problema del deflusso presenta notevoli difficoltà, ma qui è possibile effettuare stime del tutto sufficienti per il calcolo della protezione.

Prendiamo una nave con un volume Vcc liquido sotto pressione P 1 . Il volume in eccesso di liquido che deve essere rilasciato da esso in modo che la pressione scenda a quella atmosferica è indicato con D v 1 . Lascia stare T 1 = 0 un buco con un'area S e dimensione caratteristica (ad esempio, diametro) D.

L'onda di rarefazione che si allontana dalla superficie libera nel recipiente riduce la pressione vicino alla superficie alla pressione atmosferica e conferisce una velocità allo strato superficiale del liquido dove C= velocità del suono nel liquido.

Anche se qui abbiamo a che fare con un flusso di fluido tridimensionale, il tempo di accelerazione caratteristico del fluido è T* può essere stimato secondo uno schema unidimensionale: un'onda di rarefazione dovuta a una forte espansione della superficie frontale quando si entra all'interno del vaso a una distanza di circa D dal foro viene riflessa sotto forma di un'onda di compressione della stessa ampiezza (proprio come quando un'onda di rarefazione passa in un tubo attraverso la regione di un forte aumento della sezione trasversale).

In questo caso, nella sezione trasversale del foro, la velocità del fluido aumenta dello stesso valore D U. L'onda di compressione viene nuovamente riflessa dalla superficie libera da un'onda di rarefazione, che aumenta la velocità di un altro D U eccetera. Poiché la velocità del fluido nella sezione trasversale del foro aumenta di un valore nel tempo, l'incremento medio della velocità del getto per unità di tempo all'inizio del deflusso sarà

![]()

Il tempo caratteristico di accelerazione del getto sarà:

![]() (10)

(10)

Per tener conto dell'influenza delle variazioni di pressione nel recipiente durante il deflusso, applicheremo un approccio diverso: calcoleremo il deflusso come per un liquido incomprimibile (questo è giustificato, per ora), e terremo conto della compressibilità solo attraverso il rapporto tra la pressione nel recipiente e la quantità di liquido fuoriuscito. Lungo l'asse del foro, la velocità del fluido U dipende da una coordinata X E tempo T.

Scriviamo l'equazione della pressione lungo questo asse:

Lo integriamo di nuovo X, supponendo

![]()

Dove V"(T) - velocità nella sezione del foro;

K 2 \u003d 1 - coefficiente numerico, poiché con la distanza dal foro in profondità nel liquido, la velocità diminuisce molto rapidamente, approssimativamente.

Dopo l'integrazione otteniamo:

![]() (11)

(11)

Dove P(T) è la pressione nel vaso, che cambia durante il deflusso. Si noti che questa equazione implica la legge dell'aumento della velocità in stato iniziale processo, cioè quando P ? P 1 e coincidente con il precedente.

Fino a pressioni di diverse centinaia di atmosfere, possiamo supporre che la pressione nel recipiente sia linearmente correlata al volume in eccesso del liquido D v 1 contenuto in questo momento in una nave. Pertanto, possiamo scrivere:

Introducendo l'ultima espressione nell'equazione (11) e passando alle variabili adimensionali: , dove U? E T* prendere da (10), otteniamo l'equazione:

1/3 v 2 max

Qui lmax- lunghezza del getto al momento t = t max, Quando v = Vmax.

4. CALCOLO PRATICO DELLA PROTEZIONE

Sebbene in realtà la forma del foro risultante non sia quasi mai tonda in caso di rottura improvvisa del vaso, è necessario calcolare per un foro tondo in modo tale che si possa dimostrare che è il foro tondo che pone il maggior pericolo.

Esprimendo nelle formule (6) e (8) D Attraverso? E P.T Attraverso P 1:

P.T= v 2 P 1 , (14)

utilizzando le espressioni (13) e (14) si ottiene:

![]() (15)

(15)

(16)

(16)

Dal momento che per tutti P 1 valore Vmax dipende da ?, allora è necessario scegliere un valore ? in corrispondenza del quale i membri di destra delle disuguaglianze (15) e (16) raggiungeranno il valore massimo.

La formula (15) include il prodotto v 2? 1/3, dalla tabella sopra vediamo che il massimo di questo prodotto è raggiunto a? = 0,3 e vicino a 0,5. Sostituendo questo valore nella (15) per determinare lo spessore della protezione, si ottiene:

![]() (17)

(17)

a così come a? = 0,3, Vmax = 0,7, R * Tè tratto dalla formula (9).

Per St 3 è applicabile la formula (17) a P 1 > 300kgf/cm2.

Per P 1 < 300 кгс/см 2 нужно использовать формулу (16). Ее применение осложняется тем, что?, соответствующее valore massimo il lato destro dipende da P 1 , quindi per ciascuno P 1 è necessario per selezione trovare un ? tale che dia il massimo del lato destro della disuguaglianza. Allo stesso tempo adatto a tutti? valori v 2 sono presi dalla tabella.

Tuttavia, il calcolo può essere notevolmente semplificato se utilizziamo l'equazione originale (8), in cui D E P.T può essere espresso in termini dei parametri iniziali D v 1 e P 1 per motivi fisici. Infatti, nel derivare la formula (8), procediamo dalla quantità di moto e dall'energia che il parte di testa getti ca. D/2. È ovvio che questa energia e quantità di moto saranno maggiori se la parte della testa trasporta l'energia elastica del vaso con liquido, pari a , e l'intera massa in eccesso, pari a? 1D v 1 , cioè se abbiamo, infatti, nemmeno un getto, ma un pezzo di liquido, che ha approssimativamente le stesse dimensioni in tutte le direzioni.

Allora invece di (8) otteniamo:

(18)

(18)

Nelle espressioni risultanti è necessario aggiungere un ulteriore margine di sicurezza, non inferiore a 2,5.

In conclusione, scriviamo le formule finali per il calcolo dello spessore della protezione da St 3 con un fattore di sicurezza di 4, assumendo s T\u003d 2700 kgf / cm 2, s v\u003d 3500 kgf / cm 2, , ? = 0,2.

Per P 1 > 300kgf/cm2 ![]() (19)

(19)

Per P 1 < 300

кгс/см 2  (20)

(20)

Dove P 1 - in kgf / cm 2, D v 1 - in cm 3,? - di cm

Calcolo D v per i recipienti sferici e cilindrici non è difficile se sono note le proprietà elastiche dell'involucro del recipiente e la comprimibilità del liquido. Ad esempio, per l'acqua in un recipiente sferico:

(21)

(21)

Dove R- raggio della nave;

1 - spessore della parete del vaso;

modulo di Young;

µ - Rapporto di Poisson.

APPENDICE 3

Riferimento

DETERMINAZIONE DELLA DISTANZA DI SICUREZZA DA PERSONALE NON PARTECIPANTE

NELLE PROVE IDRAULICHE

L'energia di un fluido compresso può essere determinata dalla formula:

Dove P- pressione alla quale il prodotto collassa (pressione hydrotest);

D v- volume aggiuntivo di liquido pompato nel prodotto con un volume Vcc senza considerare la sua deformazione.

D v = V circa - Vs,

Dove V circaè il volume totale del liquido sottoposto a compressione;

Vs- il volume della nave,

Vs= un V circa.

Quindi:

(2)

(2)

dove a è il modulo di compressione totale.

Il valore a può essere determinato dalla formula:

Dove UN E B- coefficienti costanti scelti dalla tabella in funzione del fluido utilizzato e della temperatura di prova.

L'energia totale del gas nel recipiente ( E), in kgm, può essere determinato dalla formula:

Dove K= 1.4 - indice adiabatico per l'aria.

Comprimere 1 m 3 d'aria a pressione P\u003d 10 kgf / cm 2 a temperatura costante, è richiesto lavoro ( E), in kgm:

![]()

Pertanto, il volume di una bombola d'aria equivalente in termini di energia immagazzinata a un prodotto di prova con un liquido compresso può essere determinato dalla formula, in m 3:

L'eccesso di pressione nella parte anteriore dell'onda d'urto d'aria alla rottura di un cilindro equivalente, a seconda della distanza, può essere determinato dalla formula empirica, in kgf / cm 2:

![]() (6)

(6)

dove è una quantità adimensionale;

R- distanza dal centro del prodotto al punto considerato, m;

E szh- l'energia di compressione del liquido nel prodotto, pari all'energia di compressione del gas in un cilindro equivalente, kgm;

Papà- pressione atmosferica, kgf/cm 2 .

La formula (Sez. 6.3) è valida per R > r p,

Dove r p- distanza dalla quale la legge di propagazione dell'onda d'urto è descritta dalla teoria per una sorgente puntiforme di esplosione, m,

Dove Q = ?V b- massa di gas nel recipiente, kg;

? - densità del gas, kg/m 3 ;

V b- volume della nave, m 3 .

Quando si calcola la distanza di sicurezza R si tenga presente che la sovrapressione massima al fronte dell'onda d'aria nel punto considerato non deve superare 0,1 kgf/cm2. Tenendo conto del fatto che l'effetto della distruzione del prodotto durante l'idrotest in alcuni casi (a causa della propagazione non uniforme delle onde) può essere più significativo dell'effetto della distruzione di un cilindro equivalente, si ritiene necessario moltiplicare la distanza di sicurezza ottenuta con il suddetto metodo per un fattore di 1,5.

La distanza così ottenuta sarà la minima, più vicina alla quale non dovrebbe trovarsi il personale che non partecipa all'idrotest.

DATI INFORMATIVI

1. SVILUPPATO E INTRODOTTO

All-Union Scientific Research and Design Institute of Technology of Chemical and Petroleum Apparatus (VNIIPTkhimnefteapparatura)

SVILUPPATORI:

V.P. Novikov (leader dell'argomento); N.K. Lamina; SONO. Eremino

2. APPROVATO E PRESENTATO con ordinanza del Ministero della Costruzione di Macchine Pesanti del 25.07.90 n. VA-002-7259

3. REGISTRATO da NIIkhimmash

per n. RD 24.200.11-90 da 19/06/1990

4. Informazioni sui tempi e sulla frequenza della verifica dei documenti:

Il termine della prima ispezione è il 1992, la frequenza dell'ispezione è di 2 anni

5. PRESENTATO PER LA PRIMA VOLTA

6. NORMATIVA DI RIFERIMENTO E DOCUMENTI TECNICI

|

Numero di paragrafo, comma, enumerazione, applicazione |

|

|

GOST 12.0.004-79 |

|

|

GOST 12.2.085-82 |

|

|

GOST 24555-81 |

|

|

OST 26-01-9-80 |

introduzione |

|

OST 26-01-221-80 |

introduzione |

|

OST 26-01-900-79 |

introduzione |

|

OST 26-01-1183-82 |

introduzione |

|

OST 26-11-06-86 |

introduzione |

|

OST 26-11-14-88 |

|

|

OST 26-18-6-80 |

introduzione |

|

OST 26-291-87 |

|

1. Disposizioni generali. 1 2. Requisiti per il personale. 1 3. Requisiti per il sito, attrezzature, manovre. 2 3.1. Requisiti per il sito e il luogo di lavoro durante le prove con apparecchiature portatili .. 2 3.2. Requisiti per attrezzature e accessori. 3 |

(Culla)

n1.doc

Prove idrauliche di recipienti a pressione.Nave- esiste un contenitore ermeticamente sigillato progettato per lo svolgimento di processi chimici, termici e altri processi tecnologici, nonché per lo stoccaggio e il trasporto di sostanze gassose, liquide e di altro tipo. Il confine della nave sono i raccordi di ingresso e uscita.

La progettazione dei recipienti deve garantire l'affidabilità e il funzionamento sicuro durante la vita utile stimata e prevedere la possibilità di effettuarne l'esame tecnico, la pulizia, il lavaggio, lo svuotamento completo, lo spurgo, la riparazione, il controllo operativo del metallo e dei giunti.

Test idraulico (pneumatico).è una procedura per la diagnostica tecnica dei vasi sanguigni, che ha i seguenti obiettivi:

1. Verificare la resistenza degli elementi strutturali.

2. Verificare la tenuta dei collegamenti degli elementi strutturali.

Le prove idrauliche delle apparecchiature per petrolio e gas devono essere eseguite in conformità con i requisiti di seguito documenti normativi e atti.

La procedura per l'esecuzione delle prove idrauliche dovrebbe essere specificata nel progetto tecnico e nelle istruzioni del produttore per l'installazione e il funzionamento della nave.

I test idraulici delle navi vengono eseguiti solo con risultati soddisfacenti di esami esterni e interni.

I recipienti devono essere dotati di raccordi per il riempimento e lo scarico dell'acqua, nonché per la rimozione dell'aria durante una prova idraulica. Ogni recipiente deve essere dotato di una valvola che consenta di controllare l'assenza di pressione nel recipiente prima di aprirlo.

Le navi devono essere presentate per le prove idrauliche con i raccordi installati su di esse.

Il test viene eseguito con elementi di fissaggio e guarnizioni specificati nel progetto.

I dispositivi che impediscono l'ispezione esterna e interna delle navi dovrebbero, di norma, essere rimovibili. Se il progetto della nave non consente ispezioni esterne e interne o prove idrauliche, lo sviluppatore del progetto della nave nelle istruzioni di installazione e funzionamento deve indicare il metodo, la frequenza e l'ambito del controllo. Responsabilità per tempestività e formazione di qualità nave per l'ispezione è trasportata dal proprietario della nave.

La pressione nel recipiente di prova dovrebbe essere aumentata gradualmente. La velocità di aumento della pressione deve essere indicata: per testare la nave presso l'impianto del produttore nella documentazione tecnica, per testare la nave durante il funzionamento - nelle istruzioni per l'installazione e il suo funzionamento sicuro. Di norma, le istruzioni raccomandano che ogni 15 minuti di esposizione aumenti la pressione nei vasi di una quantità corrispondente al 25% P eccetera .

La pressione durante una prova idraulica deve essere controllata da due manometri aventi lo stesso limite di misura e la stessa classe di precisione.

Quando si riempie il dispositivo con acqua, assicurarsi che non rimanga aria al suo interno. Quando si scarica l'acqua dall'apparecchio, aprire la presa d'aria per evitare una pressione esterna indesiderata sull'apparecchio. È vietato aumentare la pressione ("spingere") con aria compressa.

Per le prove idrauliche viene utilizzata acqua con una temperatura compresa tra +5 e +40ºС, a meno che nelle specifiche tecniche della nave non sia indicato un valore di temperatura diverso. La differenza di temperatura tra la parete del recipiente e l'aria ambiente durante le prove non deve causare condensa di umidità sulla superficie delle pareti del recipiente.

La resistenza del metallo nell'intervallo consentito delle temperature di prova varia leggermente. Pertanto, il valore delle sollecitazioni ammissibili [?] del metallo di cui è composta la nave, nel processo di prova idraulica, è consuetudine scegliere sempre la temperatura corrispondente di +20ºС.

È consentito eseguire prove idrauliche su navi installate verticalmente in posizione orizzontale, a condizione che sia garantita la resistenza del corpo della nave, per la quale il calcolo della resistenza deve essere eseguito dallo sviluppatore del progetto della nave, tenendo conto del metodo accettato di fissaggio nel processo di prova idraulica. In questo caso, la pressione di prova dovrebbe essere presa tenendo conto della pressione idrostatica che agisce sulla nave durante il suo funzionamento.

La pressione alla sommità dell'apparecchio in posizione di lavoro deve essere uguale alla pressione di prova.

La pressione sul fondo del recipiente viene calcolata tenendo conto della pressione idrostatica.

La tenuta della saldatura degli anelli di rinforzo e dei tubi di derivazione dei raccordi viene verificata attraverso i fori di segnalazione con una pressione pneumatica di 0,4-0,6 MPa con lavaggio delle cuciture all'interno e all'esterno dell'apparato.

Il tempo di esposizione alla pressione di prova dipende dallo spessore della parete del recipiente ed è indicato nel certificato del recipiente.

Dopo aver tenuto la nave sotto pressione di prova per il tempo specificato, la pressione al suo interno viene gradualmente ridotta a quella calcolata e la superficie esterna della nave viene ispezionata.

Durante le prove è vietato picchiettare sulle pareti, serrare sotto pressione i raccordi staccabili del recipiente.

Tempo di mantenimento del recipiente sotto pressione di prova

La nave si considera superata la prova idraulica se non viene trovata:

Perdite, crepe, appannamenti, lacerazioni nelle saldature e sul metallo di base;

Perdite nelle connessioni staccabili;

Deformazioni residue visibili;

Caduta di pressione sul manometro.

La nave ei suoi elementi, in cui sono stati rilevati difetti durante la prova, dopo la loro eliminazione, sono sottoposti a ripetute prove idrauliche con una pressione di prova stabilita dal presente Regolamento.

Il valore della pressione di prova e i risultati dell'esame tecnico devono essere registrati sul passaporto della nave dalla persona che effettua l'esame, indicando i parametri operativi consentiti della nave e la tempistica del prossimo esame. Se durante l'esame tecnico risulta che la nave, a causa di difetti esistenti o violazioni delle "Regole", si trova in uno stato pericoloso per ulteriori operazioni, il funzionamento di tale nave dovrebbe essere vietato.

La frequenza delle navi di prova di varie categorie è indicata nella documentazione normativa e tecnica della nave e nelle "Regole" per la progettazione e il funzionamento sicuro dei recipienti a pressione "Gosgortekhnadzor della Federazione Russa.

Quando si effettua un'indagine straordinaria, deve essere indicato il motivo che ha reso necessaria tale indagine.

Tecnologia e sensibilità del metodo di controllo delle particelle magnetiche.

Preparazione della superficie delle parti;

magnetizzazione di parti;

Trattamento con polvere secca o sospensione;

Ispezione delle parti, valutazione dei difetti esistenti e, se necessario, smagnetizzazione.

Il metodo delle particelle magnetiche determina i difetti superficiali e i difetti situati a una profondità ridotta. La sensibilità del controllo è determinata da molti fattori: caratteristiche magnetiche materiale, proprietà della polvere applicata, ecc. Un aumento della rugosità porta ad una diminuzione della sensibilità, poiché la polvere magnetica si deposita sulle irregolarità della superficie, ovvero la superficie deve essere preparata: pulita da incrostazioni, sporco e grasso. L'indurimento superficiale viene spesso scambiato per un difetto. L'ispezione dei cordoni saldati è possibile solo dopo la loro rettifica meccanica. È consentito eseguire il controllo su rivestimenti non magnetici. La presenza di tali rivestimenti con uno spessore fino a 20 μm non ha praticamente alcun effetto sulla sensibilità del metodo.

La sensibilità del metodo a particelle magnetiche per il rilevamento dei difetti è determinata su campioni di controllo con difetti naturali o artificiali. Campioni strutturalmente con superficie

i difetti artificiali sono simili ai campioni corrispondenti utilizzati nel controllo capillare.

3. Il principio di funzionamento dell'estensimetro.

Estensimetro- un resistore che cambia la sua resistenza durante la deformazione. Gli estensimetri vengono utilizzati per misurare spostamenti o deformazioni.

,  ,

,

- coefficiente di sensibilità alla deformazione (dipende dal fisico. St. tv del materiale del resistore).

- coefficiente di sensibilità alla deformazione (dipende dal fisico. St. tv del materiale del resistore).

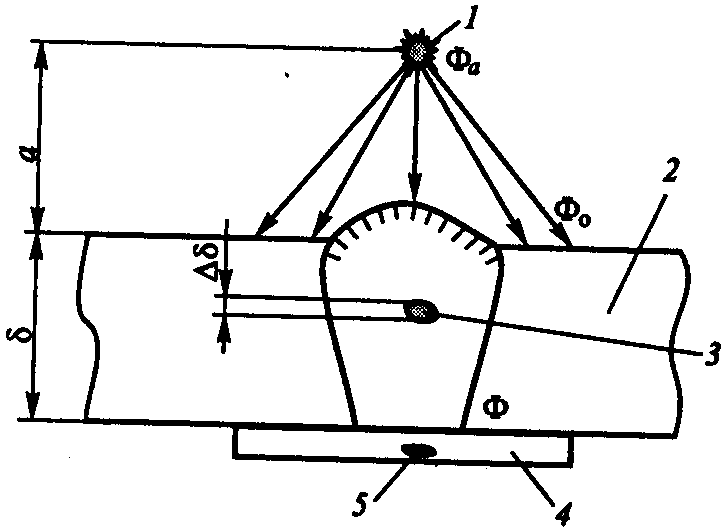

M ![]() tensore dello schema elettrico dello scheletroezistor.

tensore dello schema elettrico dello scheletroezistor.

1 - cella di carico incollata;

2, 3 - resistori (resistenze);

4 - cella di carico non incollata.

Questo schema consente di compensare l'effetto delle variazioni di temperatura.

Le celle di carico sono standardizzate

Biglietto numero 5

Basi fisiche dei metodi e della tecnologia di rilevamento dei difetti di radiazione.

Nei test non distruttivi sulle radiazioni vengono utilizzati tre tipi di radiazioni ionizzanti: bremsstrahlung  , gamma

, gamma  e neutrone

e neutrone  .

.

Il controllo mediante radiazione di neutroni viene effettuato solo in condizioni stazionarie. Le principali fonti di radiazione di neutroni sono gli acceleratori di particelle, reattori nucleari e sorgenti di neutroni radioattivi. Sul campo durante il funzionamento o la costruzione di un oggetto, di solito usano X- o? - radiazioni. Fonti X-radiazioni in questo caso sono macchine portatili a raggi X pulsate, e? -radiazioni - sorgenti radioattive. Con il loro aiuto è possibile brillare attraverso prodotti in acciaio con uno spessore di 1 ... 200 mm.

La parte di controllo e misura è un gruppo di strumenti utilizzati per misurare e controllare tempo, corrente, tensione e frequenza. L'entità dell'alta tensione applicata agli elettrodi del tubo a raggi X è di 100...400 kV. Con un aumento della tensione, il massimo della radiazione si sposta verso le onde corte e la potenza di penetrazione della radiazione aumenta.

L'emettitore di raggi X, oltre al tubo a raggi X, comprende un involucro protettivo riempito con un mezzo isolante - olio per trasformatori o gas sotto pressione, nonché un collimatore - un dispositivo progettato per formare un raggio di radiazione direzionale.

Sorgenti radioattive di radiazioni sono utilizzate nella rilevazione di difetti gamma e sono fornite in ampolle trasportate in appositi contenitori. Gli isotopi Co60, Se75, Ir192 sono comunemente usati come sorgenti radioattive. L'emergere di tali sorgenti radioattive relativamente economiche ha portato alla creazione di speciali set di apparecchiature chiamate rilevatori di difetti gamma. Sono disponibili rilevatori di difetti gamma per la scansione frontale e panoramica, nonché rilevatori di difetti gamma universali. I rilevatori di difetti di raggi gamma del primo tipo sono solo una testa di radiazione emettitrice installata nella zona di controllo e dotata di un meccanismo per l'apertura e la chiusura dell'otturatore. I più utilizzati sono i dispositivi universali a tubo flessibile, costituiti da una testa di radiazione, un tubo per ampolla, un pannello di controllo con un meccanismo per spostare un'ampolla con una sorgente radioattiva lungo la linea dell'ampolla e un ugello di collimazione. In questi dispositivi, un'ampolla di una sorgente radioattiva di radiazioni dalla testina di radiazione viene alimentata attraverso la linea dell'ampolla utilizzando un cavo flessibile azionato da un telecomando con azionamento manuale o elettrico. La presenza di un'unità remota consente di ridurre al minimo l'esposizione alle radiazioni dell'operatore dovuta alla sua rimozione dalla sorgente di radiazioni di 12 mo più.

A differenza delle macchine a raggi X, i rilevatori di difetti gamma possono funzionare senza fonti di energia, il che è particolarmente importante in condizioni di campo. Sono anche spesso utilizzati per controllare oggetti chiusi di forma complessa, quando è impossibile installare emettitori di macchine a raggi X. Gli svantaggi dei rilevatori di difetti gamma sono: la necessità di sostituzione periodica delle sorgenti di radiazioni che hanno perso la loro attività, opportunità limitate sulla regolazione delle modalità operative, nonché un minor contrasto delle immagini radiografiche rispetto alle radiografie.

Le radiazioni ionizzanti in generale, in termini di impatto sul corpo umano, sono le più pericolose tra quelle utilizzate nei controlli non distruttivi, pertanto, tutte le apparecchiature utilizzate nel monitoraggio delle radiazioni sono soggette a certificazione obbligatoria e ricertificazione periodica. È consentito lavorare a personale appositamente addestrato e certificato, soggetto a controllo dosimetrico obbligatorio.

Tra i metodi di radiazione, i metodi di radiazione trasmessa vengono utilizzati per rilevare e misurare i difetti interni in un prodotto. Quando si attraversa un prodotto controllato, la radiazione ionizzante viene attenuata a causa del suo assorbimento e diffusione nel materiale del prodotto. Il grado di indebolimento dipende dallo spessore del prodotto, Composizione chimica e la struttura del materiale, la presenza in esso cavità gassose, bucce di solfuro e altre inclusioni estranee. A seguito del passaggio della radiazione ionizzante attraverso il prodotto controllato, il rilevatore registra la distribuzione dell'intensità del flusso di radiazione che lo ha raggiunto, che viene chiamata immagine della radiazione del prodotto. La presenza e le caratteristiche dei difetti sono determinate dalla densità dell'immagine di radiazione ottenuta. L'intensità uniforme della radiazione che raggiunge il rivelatore indica l'assenza di difetti. Una diminuzione della densità dell'immagine della radiazione corrisponde ad un aumento dello spessore del prodotto ispezionato, ad esempio nell'area delle saldature o degli schizzi (goccioline) di metallo da saldatura. A sua volta, un aumento della densità corrisponde a sezioni di prodotti con uno spessore di radiazione inferiore, che presentano difetti. Schema di monitoraggio delle radiazioni con il metodo delle radiazioni trasmesse.

1 - sorgente di radiazioni;

- sorgente di radiazioni;

2 - oggetto di controllo;

3 - difetto;

4 - rilevatore (cassetta con pellicola);

5 - traccia del difetto.

Intensità della radiazione che raggiunge l'oggetto  dipende dal flusso iniziale nel punto di uscita della radiazione, la distanza UN all'oggetto e alle caratteristiche della radiazione stessa:

dipende dal flusso iniziale nel punto di uscita della radiazione, la distanza UN all'oggetto e alle caratteristiche della radiazione stessa:

,

,

Dove R E B- costanti determinate dalla natura della radiazione.

Dopo aver attraversato l'oggetto, l'intensità della radiazione incidente sul rivelatore è determinata dall'espressione

,

,

Dove? - coefficiente di attenuazione della radiazione da parte del materiale dell'oggetto; ? - spessore dell'oggetto; IN- il fattore del cosiddetto accumulo, determinato sperimentalmente (con un raggio stretto di raggi B = 1).

A causa della dipendenza esponenziale dell'attenuazione dell'intensità della radiazione ionizzante, la sensibilità del controllo diminuisce bruscamente con l'aumentare dello spessore della radiazione, pertanto la profondità massima del controllo è limitata e di solito non supera i 200 mm per i dispositivi portatili, che è uno dei gli svantaggi del metodo di controllo delle radiazioni.

Inoltre, un inconveniente molto significativo è che le crepe, il cui spessore di radiazione è inferiore a una data classe di sensibilità, non vengono rilevate dal metodo di controllo della radiazione. Innanzitutto, questo vale per le crepe orientate perpendicolarmente o con un piccolo angolo rispetto alla direzione delle radiazioni ionizzanti.

I metodi di controllo delle radiazioni mediante radiazioni trasmesse differiscono nei metodi di rilevamento dei risultati dell'interazione delle radiazioni con l'oggetto di controllo e, di conseguenza, sono suddivisi in radiografici, radioscopici e radiometrici.

metodo radiografico I test non distruttivi si basano sulla conversione di un'immagine di radiazione di un oggetto controllato in un'immagine radiografica o sulla registrazione di questa immagine su un dispositivo di memoria con successiva conversione in un'immagine luminosa. Per ottenere immagini radiografiche vengono utilizzate cassette con una speciale pellicola radiografica (raggi X), dotata di schermi intensificatori per aumentare la sensibilità. I wafer semiconduttori sono utilizzati anche come rilevatori di immagini di radiazioni, da cui l'immagine viene trasferita mediante xeroradiografia su carta comune.

metodo radioscopico il monitoraggio della radiazione si basa sulla registrazione di un'immagine della radiazione su uno schermo fluorescente o sullo schermo del monitor di un convertitore ottico-irradiazione elettronico. Il vantaggio del metodo radioscopico è la possibilità di controllo simultaneo del prodotto da diverse angolazioni e, di conseguenza, visione stereoscopica dei difetti.

A radiometrico metodo, l'immagine della radiazione viene convertita mediante scansione in forma digitale e fissata sul supporto di memorizzazione appropriato: dischetto, nastro magnetico. In futuro, queste informazioni vengono trasferite a un computer per ulteriori elaborazioni e analisi.

Ai fini della diagnostica tecnica dell'apparecchiatura in funzione, viene utilizzato un metodo di controllo radiografico, che viene implementato utilizzando un set di apparecchiature portatili relativamente semplici, che consente di ottenere la conferma documentale dei risultati del controllo sotto forma di un controllo radiografico Immagine.

Difetti nei giunti saldati e loro cause

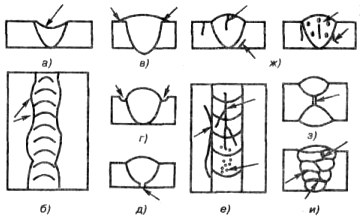

Riso. 1. Tipi di difetti nelle saldature:

A - indebolimento della cucitura. b - larghezza irregolare, c - afflusso, d - sottosquadro, c - mancanza di penetrazione, c - crepe e pori, g - crepe e pori interni, h - mancanza di penetrazione interna, i - inclusioni di scorie

afflussi si formano come risultato del flusso di metallo liquido sulla superficie di un metallo di base freddo senza fusione con esso. Possono essere locali - sotto forma di singole gocce congelate e avere anche una lunghezza significativa lungo la cucitura. Molto spesso, il cedimento si forma quando le saldature orizzontali vengono eseguite su un piano verticale. Le ragioni della formazione di cedimenti sono una grande corrente di saldatura, un arco troppo lungo, un'inclinazione errata dell'elettrodo, un ampio angolo di inclinazione del prodotto durante la saldatura in discesa. Quando si eseguono cuciture circonferenziali, si forma un cedimento quando l'elettrodo è spostato in modo insufficiente o eccessivo dallo zenit. Nei luoghi di afflusso, spesso si possono rilevare mancanza di penetrazione, crepe, ecc.

Sottosquadri sono depressioni oblunghe (scanalature) formate nel metallo di base lungo il bordo della cucitura. Derivano da un'elevata corrente di saldatura e da un arco lungo. Il motivo principale dei sottosquadri quando si eseguono saldature d'angolo è lo spostamento dell'elettrodo verso la parete verticale. Ciò provoca un notevole riscaldamento del metallo della parete verticale e il suo fluire durante la fusione sulla parete orizzontale. I sottosquadri portano ad un indebolimento della sezione trasversale del giunto saldato e alla concentrazione di sollecitazioni in esso, che possono causare la distruzione.

ustioni- si tratta di fori passanti nella cucitura, formati a seguito del deflusso di una parte del metallo del bagno. Le ragioni della loro formazione possono essere un ampio spazio tra i bordi da saldare, un insufficiente smussamento dei bordi, un'eccessiva corrente di saldatura, una velocità di saldatura insufficiente. Molto spesso, si formano ustioni durante la saldatura di metalli sottili e la prima passata di una saldatura multistrato. Le ustioni possono anche derivare da un supporto di saldatura precaricato in modo insufficiente o da un cuscinetto di flusso non sufficientemente stretto.

Mancanza di fusione chiamata non fusione locale dei bordi del metallo di base o non fusione di singole perline tra loro durante la saldatura multistrato. La mancanza di penetrazione riduce la sezione trasversale della giunzione e provoca la concentrazione delle sollecitazioni nel giunto, che può ridurre drasticamente la resistenza della struttura. Le ragioni della formazione della mancanza di penetrazione sono la scarsa pulizia del metallo da incrostazioni, ruggine e contaminazione, un piccolo spazio durante il montaggio, un grande smussamento, un piccolo angolo di smussatura, una corrente di saldatura insufficiente, un'elevata velocità di saldatura e lo spostamento dell'elettrodo da il centro del giunto. Mancanze di fusione superiori al valore consentito devono essere rimosse e successivamente saldate.

crepe, così come la mancanza di penetrazione, sono i difetti più pericolosi nelle saldature. Possono verificarsi sia nella cucitura stessa che nella zona interessata dal calore e possono essere posizionati lungo o attraverso la cucitura. Le crepe possono essere di dimensioni macro e microscopiche. La formazione di crepe è interessata contenuti aumentati carbonio, nonché impurità di zolfo e fosforo.

Inclusioni di scorie, che sono inclusioni di scorie nella cucitura, si formano a causa della scarsa pulizia dei bordi delle parti e della superficie del filo di saldatura da ossidi e contaminanti. Si verificano durante la saldatura con un arco lungo, corrente di saldatura insufficiente e velocità di saldatura eccessivamente elevata e nella saldatura multistrato - pulizia insufficiente delle scorie dagli strati precedenti. Le inclusioni di scorie indeboliscono la sezione trasversale della saldatura e la sua resistenza.

pori gassosi compaiono nelle saldature con insufficiente completezza della rimozione del gas durante la cristallizzazione del metallo di saldatura. Cause dei pori: aumento del contenuto di carbonio durante la saldatura di acciai, contaminazione sui bordi, utilizzo di flussi umidi, gas di protezione, ad alta velocità saldatura, scelta errata del filo d'apporto. I pori possono essere localizzati nella cucitura in gruppi separati, sotto forma di catene o singoli vuoti. A volte arrivano alla superficie della cucitura sotto forma di depressioni a forma di imbuto, formando le cosiddette fistole. I pori indeboliscono anche la sezione trasversale della cucitura e la sua forza, attraverso i pori portano a una violazione della tenuta delle articolazioni.