1. Hydraulické skúšky sa vykonávajú s uspokojivými výsledkami vnútornej kontroly. Skúšobný tlak sa berie v súlade s ods. 4.6 „Pravidlá“.

Nádoby (zariadenia), pre ktoré platia osobitné štátne normy alebo technické podmienky, musia byť skúšané tlakom uvedeným v týchto dokumentoch.

Hydraulické skúšanie smaltovaných nádob (prístrojov) bez ohľadu na prevádzkový tlak sa musí vykonávať skúšobným tlakom stanoveným výrobcom.

2. Hydraulický test možno vykonať s vodou alebo inými nekorozívnymi, netoxickými, nevýbušnými, neviskóznemi kvapalinami.

3. Pri hydraulickej skúške pred zvýšením tlaku je potrebné sa uistiť, že v nádobe nie je vzduch. Preto pri plnení nádoby kvapalinou musí byť odvzdušňovací otvor umiestnený v vrcholový bod nádoba musí byť otvorená.

Ak bola pri hydraulickej skúške nádoba naplnená studenou kvapalinou a na jej stenách sa objavila rosa, potom by sa mala skúška vykonať až po vysušení stien nádoby.

Tlak v nádobe je potrebné kontrolovať pomocou dvoch manometrov. Oba tlakomery sú zvolené rovnakého typu, meracieho limitu, rovnakých tried presnosti a delenia.

Zvyšovanie a znižovanie tlaku by malo byť plynulé. Rýchlosť nárastu a poklesu tlaku by mala byť 0,1-0,2 MPa (1,0-2,0 kgf / cm2) za minútu.

4. Skúšobný tlak v nádobe musí byť vytvorený čerpadlom, ktoré poskytuje špecifikované podmienky nárastu tlaku. Prednosť by mala mať piestové čerpadlo. Čerpadlo musí byť vybavené schváleným tlakomerom so stupnicou tak, aby limit merania tlaku bol v druhej tretine stupnice.

5. Aby sa zabránilo možnosti zvýšenia hydraulického skúšobného tlaku nad skúšobný tlak, poistný ventil na čerpadle určenom na hydraulické skúšanie musí byť nastavený na nastavený tlak rovnajúci sa skúšobnému tlaku plus 5 % projektovaného tlaku.

Kapacita poistného ventilu sa musí rovnať maximálnej kapacite čerpadla.

Je povolené zabrániť možnosti prekročenia tlaku v nádobe nad skúšobný tlak pomocou bezpečnostného ventilu nádoby s vhodnou pružinou, ktorý sa nastaví na nastavený tlak rovnajúci sa skúšobnému tlaku plus 5 % konštrukčnej hodnoty. tlak. V tomto prípade by nastavovací tlak nemal prekročiť skúšobný tlak o viac ako 0,1 MPa (1,0 kgf / cm2).

6. Pri hydrotestovaní v horizontálnej polohe vertikálne inštalovaných nádob s výškou viac ako 8 m, naplnených za pracovných podmienok kvapalinou, je potrebné vziať do úvahy skúšobný tlak hydrostatický tlak v pracovných podmienkach.

7. Hydraulické skúšanie nádob stĺpového typu možno vykonávať v horizontálnej polohe len v prípadoch, keď sa výpočtom pevnosti preukáže, že pri skúšobnom tlaku napätia vo všetkých prvkoch nádob nepresiahnu 90 % medze klzu. pevnosť pre daný druh ocele.

8. V nádobách s niekoľkými oddelenými dutinami sa musí každá dutina skúšať samostatne skúšobným tlakom v závislosti od vypočítaného tlaku v tejto dutine. Ak jedna zo susedných dutín pracuje pod vákuom, potom sa pri určovaní skúšobného tlaku musí brať do úvahy vákuum.

Postup vykonania skúšky musí byť v súlade s postupom uvedeným v technickom návrhu alebo pokynoch na inštaláciu a prevádzku nádoby (prístroja) výrobcu.

9. Pri skúšobnom tlaku je potrebné nádobu ťahať 5 minút, potom sa tlak postupne znižuje na návrhový tlak, pri ktorom sa nádoba kontroluje, pričom sa osobitná pozornosť venuje zvarom a valivým spojom. Ak sa objavia známky prechodu vody cez vonkajšiu izoláciu (zvlhnutie, napučiavanie), je potrebné náter úplne alebo čiastočne odstrániť.

10. Ak sa počas skúšobných úderov ozve vo vnútri nádoby hluk a klopanie alebo dôjde k poklesu tlaku, potom sa hydraulická skúška zastaví a nádoba sa skontroluje, aby sa zistili príčiny ich prejavu a možného poškodenia.

11. Nádoba sa považuje za vyhovujúcu hydraulickej skúške, ak na zváraných spojoch a na základnom kove nevykazujú žiadne známky prasknutia, netesnosti, „roztrhnutia“ a „potenia“, viditeľné zvyškové deformácie.

12. Hydraulická skúška sa vykonáva pod dohľadom osoby zodpovednej za dobrý stav a bezpečnú prevádzku plavidla.

13. Výkonní pracovníci a osoby zodpovedné za organizáciu prípravy a priebehu hydraulických skúšok nádob sú menovaní na základe zákazky pre dielňu (výrobu).

14. Hydraulickej skúške nádoby musí predchádzať vypracovanie schémy odpojenia nádoby od potrubí a iných zariadení, ako aj jej pripojenia k zdroju tlaku s uvedením prístrojového vybavenia, bezpečnostných zariadení proti nadmernému tlaku v testovacej nádobe a miesta ich inštalácie.

15. Osoba zodpovedná za dobrý stav a bezpečnú prevádzku plavidla oboznámi vykonávateľov hydraulických skúšok so schémou, určí ich usporiadanie, poučí každého vykonávateľa na pracovisku a zriadi medzi nimi prostriedky komunikácie.

16. Na základe týchto „ Smernice» každý podnik vypracuje návod na hydraulické skúšanie nádob vo vzťahu k podmienkam podniku a schvaľuje ho hlavný inžinier.

3. Pri rôznych hrúbkach zváraných prvkov, max prípustná veľkosť defekt sa vyberá podľa menšej hrúbky.

PRÍLOHA 3.10

HODNOTENIE KVALITY ZVAROVÝCH SPOJOV PODĽA TVRDOSTI

| triedy ocele | Prípustné limity tvrdosti základného kovu, jednotky HB* | Prípustná tvrdosť zvarového kovu a tepelne ovplyvnená zóna, jednotky HB, už nie |

| čl. 2, st.3, oceľ 10, 15, 20, 15K, 16K | 120-160 | 180 |

| 18 tis | 120-160 | 190 |

| 20 tisíc, 22 tisíc | 130-190 | 200 |

| 20YCH | 140-190 | 220 |

| 09G2S | 120-180 | 225 |

| 10G2S1 | 130-190 | 22S |

| 16GS | 120-180 | 225 |

| 10G2 | 120-190 | 225 |

| 12 MHz | 140-180 | 240 |

| 12XM | 140-170 | 240 |

| 15XM | 140-200 | 240 |

| 12X1MF | 130-170 | 240 |

| 10X2M1 1X2M1 | 160-220 | 240 |

| 15X5M | 130-170 | 240 |

| 15X5MU | 170-235 | 270 |

| 08X18H10T 10Х17Н13МЗТ | 150-180 | 200 |

POKYN

NÁDOBY A PRÍSTROJE PRACUJÚCE POD TLAKOM

Bezpečnostné pravidlá a predpisy

počas hydraulického skúšania

pre pevnosť a tesnosť

RD 24.200.11-90

Dátum uvedenia 01.07.91

Tento návod stanovuje pravidlá a bezpečnostné normy na prípravu a vykonávanie hydraulických skúšok pevnosti a tesnosti tlakových nádob a zariadení vyrobených v súlade s požiadavkami OST 26-291, OST 26-01-1183, OST 26-01- 900, OST 26-11-06, OST 26-18-6, OST 26-01-9, OST 26-01-221.

Hydraulické skúšanie výrobkov a ich prvkov na pevnosť a tesnosť hydrostatickým tlakom by sa malo vykonávať na špeciálnych skúšobných hydraulických stojanoch (ďalej len hydraulické stojany) alebo vo výnimočných prípadoch na montážnych stojanoch pomocou prenosných zariadení.

1. VŠEOBECNÉ USTANOVENIA

1.1. Návod sa vzťahuje na všetky metódy hydraulického skúšania podľa OST 26-291 a OST 26-11-14.

1.2. V každom podniku by v súlade s týmto usmerňovacím dokumentom mali byť vypracované pokyny na bezpečné vykonávanie hydraulických skúšok a schválené hlavným inžinierom. Hlavné ustanovenia návodu, ako aj skúšobná schéma musia byť vyvesené na pracovisku každého miesta hydroskúšky.

2. POŽIADAVKY NA PERSONÁL

2.1. Pracovať na hydraulických stojanoch a pracoviskách s prenosným zariadením na hydraulické skúšanie sú oprávnení pracovníci zodpovedajúcej odbornosti podľa Jednotnej tarifnej a kvalifikačnej referenčnej knihy prác a povolaní pracovníkov (ETKS), certifikovaní predpísaným spôsobom s kvalifikáciou u minimálne 4 kategórie.

2.2. Vymenovanie alebo preloženie pracovníka sa vykonáva na objednávku v dielni.

Pracovník musí byť oboznámený s vlastnosťami tohto testovacieho zariadenia a musí byť poučený.

Organizácia školenia a výučby v oblasti bezpečnosti práce musí spĺňať požiadavky GOST 12.0.004.

2.3. Opätovné preskúšanie vedomostí pracovníkov by mala vykonávať najmenej raz ročne u robotníkov a raz za tri roky u inžinierov závodná kvalifikačná komisia ustanovená predpísaným spôsobom.

2.4. Za prevádzkyschopný stav, správnu a bezpečnú prevádzku hydraulického stojana zodpovedá inžiniersko-technický pracovník (ITR), určený objednávkou pre dielňu (podnik) a certifikovaný predpísaným spôsobom.

2.5. Každý hydraulický stojan v každej zmene musí byť zákazkou pre dielňu pridelený samostatnému vykonávateľovi. Zhotoviteľ je povinný sledovať dobrý stav hydraulického stojana a udržiavať ho v riadnom poriadku a čistote. Každý hydraulický stojan musí mať označenie s menom dodávateľa zodpovedného za tento hydraulický stojan.

2.6. V príprave na hydraulické testovanie každý výrobok nového typu, dizajnu a pod. vedúci práce musí vykonať neplánovanú inštruktáž pracovníkov o vlastnostiach tohto produktu, upozorniť na možné zdroje nebezpečenstva a preventívne opatrenia.

2.7. Na vykonávanie prác na zavesení a premiestňovaní nákladu, ovládaní zdvíhacích mechanizmov z podlahy musia mať testeri príslušný certifikát.

2.8. Testeri musia mať k dispozícii kombinézy a bezpečnostnú obuv vhodnej veľkosti podľa štandardných priemyselných noriem pre strojárstvo a kovospracujúci priemysel.

3. POŽIADAVKY NA STANOVISKO, VYBAVENIE, VYBAVENIE

3.1. Požiadavky na miesto a pracovisko pri skúšaní s prenosným zariadením

3.1.1. Miesto pre hydraulické skúšky musí spĺňať požiadavky súčasných noriem sanitárneho dizajnu priemyselné podniky CH118, CH119, CH245, stavebné predpisy a predpisy SNiP2, SNiP8, SNiP9.

3.1.2. Oblasť lokality by mala poskytovať ubytovanie pre:

hydraulický stojan (alebo prenosné zariadenie pri testovaní na montážnom stojane);

pomocné zariadenia a príslušenstvo;

skúšaného výrobku s prihliadnutím na bezpečný výkon prác pri jeho inštalácii a kontrole, pričom voľná zóna po obvode maximálneho možného rozmeru výrobku musí byť najmenej 1 m.

3.1.3. Miesto musí mať protišmykovú podlahovú krytinu so sklonom a (alebo) otvormi na odtok vody, ako aj ochranný plot, ktorý vylučuje možnosť náhodného objavenia sa na mieste neoprávnených osôb a vniknutia pracovnej tekutiny mimo staveniska. (Príloha 2).

Na plote by mala byť svetelná tabuľa s nápisom „VSTUP ZÁKAZ. PREBIEHA TESTOVANIE“ alebo príslušný plagát.

3.1.4. Miesto musí mať všeobecné a miestne pracovné osvetlenie, núdzové osvetlenie, ako aj prenosné svietidlá s napätím najviac 42 V. Osvetľovacie zariadenia musia spĺňať požiadavky „Poriadku elektroinštalácie“.

Osvetlenie by malo zabezpečiť osvetlenie povrchu testovaného produktu:

pracovné - najmenej 300 luxov pri žiarivke alebo 200 luxov pri žiarovkovom osvetlení;

núdzový - minimálne 10 od pracovného.

3.1.5. Miesto hydraulického skúšania musí mať obehový vodovod, ktorý zabezpečí naplnenie objemu skúšaných výrobkov alebo technický vodovod s odtokom do kanalizácie.

3.1.6. Pracovisko, kde sa hydrotestovanie vykonáva s prenosným zariadením, musí spĺňať požiadavky paragrafov. 3.1.2 – 3.1.6 tohto usmernenia.

Je povolené používať zábradlie ako dočasné ochranné oplotenie inštalované od testovaného výrobku vo vzdialenosti nie menšej ako vypočítaná (príloha 3).

3.2. Požiadavky na vybavenie a príslušenstvo

3.2.1. Hydraulický stojan musí byť vybavený:

kapacita pracovnej tekutiny s jej cirkulačným systémom;

čerpadlo na plnenie a vyprázdňovanie produktu;

čerpadlo na vytvorenie tlaku v produkte;

prijímač (vyrovnávacia nádrž) alebo pneumohydroakumulátor;

potrubný systém;

uzatváracie ventily;

prístroje na meranie tlaku a teploty pracovnej tekutiny;

bezpečnostné zariadenia alebo elektrokontaktné manometre (ECM);

zástrčky.

Elektromotory čerpadiel musia byť zakryté, typ IP44.

Je povolené použiť čerpaciu jednotku s pneumatickým pohonom s elektromagnetickým ventilom (elektrický ventil) blokujúcim prívod vzduchu k pneumatickému pohonu. Ventil musí byť ovládaný elektrickým kontaktným tlakomerom (ECM) inštalovaným v potrubí od čerpadla k produktu.

Pri použití fosforu, konzervačných látok alebo iných chemických látok hydraulický stojan musí byť dodatočne vybavený špeciálnymi nádobami na prípravu neutralizačných roztokov a neutralizáciu pracovnej tekutiny a (alebo) zariadením na zachytávanie týchto látok na ich ďalšie použitie.

3.2.2. Umiestnenie a usporiadanie zariadenia musí spĺňať požiadavky súčasných stavebných predpisov a predpisov SNiP9, SNiP10 a zabezpečiť bezpečnosť a pohodlie jeho prevádzky a opravy.

Ovládací panel hydraulického stojana alebo prenosného hydrotestovacieho zariadenia umiestneného v nebezpečnej oblasti určenej výpočtom v dodatku 3 musí byť vybavený ochranou vypočítanou v súlade s dodatkom 2.

3.2.3. Keď je testovaný výrobok umiestnený pod zemou, nad zasypanou miestnosťou by mala byť k dispozícii posuvná alebo iná mechanická strecha a plocha, berúc do úvahy plochu, ktorú zaberá strecha v otvorenej polohe, by mala mať zábradlie.

3.2.4. Elektrické vybavenie hydraulického stojana musí spĺňať požiadavky „Pravidiel pre usporiadanie elektroinštalácie“, „Pravidiel technickej prevádzky elektroinštalácií spotrebiteľa“, „Bezpečnostných pravidiel pre prevádzku elektroinštalácie spotrebiteľa“, ako aj ako stavebné predpisy a pravidlá SniP6.

3.2.5. Hydrostojan musí byť vybavený tlačidlami „STOP“ pre núdzové zastavenie motora čerpadla, ktoré sú natreté červenou farbou. Počet tlačidiel a ich umiestnenie musí zabezpečiť rýchle zastavenie motora.

3.2.6. Rotujúce časti pohonu napájacieho čerpadla musia byť bezpečne chránené. Kontakt pracovnej kvapaliny na pohon nie je povolený.

3.2.7. Tlakové vedenie čerpadla musí mať prijímač na zníženie kolísania tlaku v testovanom produkte spôsobeného pulzujúcim prívodom pracovnej tekutiny. Prijímač musí byť navrhnutý na tlak, ktorý nie je nižší ako maximálny povolený pre tento hydraulický stojan.

Prijímač musí byť inštalovaný na mieste hydroskúšky na mieste, ktoré vylučuje prítomnosť osôb a poskytuje prístup k jeho kontrole a má ochranné oplotenie navrhnuté v súlade s Prílohou 2.

Je dovolené neinštalovať prijímač a obtok na hydraulické stojany, ak sa tlak v testovanom produkte dosiahne pomocou čerpadla bez elektrického pohonu (manuálne).

3.2.8. Umiestnenie potrubí by malo poskytovať voľný prístup na kontrolu a kontrolu ich stavu.

3.2.9. Meranie tlaku by sa malo vykonávať pomocou dvoch overených tlakomerov, z ktorých jeden, kontrolný, by mal byť inštalovaný na produkte a druhý - na ovládacom paneli hydraulického stojana.

3.2.10. Tlakomery na meranie tlaku musia byť rovnakého typu, meracieho rozsahu, rovnakú cenu delenia a trieda presnosti nie nižšia ako:

2,5 pri konštrukčnom tlaku do 2,5 MPa (25 kgf / cm 2);

1,5 pri konštrukčnom tlaku väčšom ako 2,5 MPa (25 kgf / cm 2) a takej stupnici, na ktorej je medza merania konštrukčného tlaku v druhej tretine.

3.2.11. Umiestnenie tlakomerov by malo poskytovať voľný pohľad na stupnicu tlakomeru, zatiaľ čo stupnica prístroja by mala byť vo vertikálnej rovine.

Menovitý priemer puzdra tlakomerov inštalovaných vo výške do 2 m od úrovne pozorovacieho miesta pre nich musí byť najmenej 100 mm, vo výške 2 až 3 m - najmenej 160 mm. Inštalácia tlakomerov vo výške viac ako 3 m od úrovne miesta nie je povolená.

3.2.12. Tlakomery musia byť chránené pred tepelným žiarením, mrazom, mechanickým poškodením.

absencia pečate alebo značky so značkou na vykonanom overení;

lehota na overenie po lehote splatnosti;

poruchy tlakomeru (ukazovateľ sa nevráti na nulovú značku stupnice, keď je vypnutý, je rozbité sklo alebo existujú iné poškodenia, ktoré môžu ovplyvniť správnosť odčítania).

3.2.14. Poistné ventily hydraulickej lavice musia mať kapacitu zodpovedajúcu výkonu hydraulických čerpadiel, musia byť nastavené na skúšobný tlak, skontrolované na tesnosť uzáveru a odpojiteľných spojov a zapečatené spolu s visačkou označujúcou skúšobný tlak.

Ventily musia byť nastavené v súlade s GOST 12.2.085. Riadiacim médiom na určenie momentu otvorenia ventilu môže byť vzduch alebo voda, ktoré musia byť čisté, bez mechanických alebo chemických nečistôt.

3.2.15. Montáž poistných ventilov musí byť vykonaná v súlade s „Pravidlami pre projektovanie a bezpečnú prevádzku tlakových nádob“ a v súlade so schematickým nákresom zariadenia hydraulického stojana alebo schematickým nákresom schváleným hlavným inžinierom spol. podnik.

Namiesto poistných ventilov je povolené používať elektrokontaktné tlakomery (ECM), pričom jeden tlakomer je inštalovaný na produkte a jeden ďalší - v potrubí od čerpadla k produktu. Spojenie čerpadla s tlakomerom EKM sa musí vykonať cez vyrovnávaciu nádrž alebo tlmiace zariadenie na ochranu tlakomeru pred pulzovaním pracovnej tekutiny v potrubí.

Tlakomery musia byť nastavené na skúšobný tlak a zabezpečiť, aby sa čerpadlo po dosiahnutí skúšobného tlaku vyplo.

3.2.16. Gumové, kovovo-gumové hadice a potrubia používané pri hydraulických skúškach musia mať štítky označujúce ich pracovný a skúšobný tlak, skúšobnú dobu.

Hodnoty tlaku na manžetách a potrubiach nesmú byť nižšie ako hodnota tlaku, pre ktorú je tento hydraulický stojan navrhnutý.

Návleky musia spĺňať aktuálne normy alebo špecifikácie a nesmú byť mechanicky alebo chemicky poškodené.

3.2.17. Uzatváracie ventily hydraulického stojana musia byť prístupné pre údržbu a musia byť umiestnené maximálne 1,5 m od úrovne podlahy. Kovanie je potrebné systematicky premazávať a posúvať, pričom použitie akýchkoľvek pák nie je povolené.

Nie je dovolené používať armatúry, ktoré nemajú technickú dokumentáciu (pas, certifikát a pod.).

3.2.18. Uzatváracie ventily musia byť zreteľne označené:

názov alebo ochranná známka výrobcu;

podmienený prechod, mm;

podmienený tlak, MPa (kgf / cm 2);

stredný smer prúdenia;

trieda materiálu.

3.2.19. Označenie zátok používaných na hydrotestovanie by malo uvádzať číslo zátky a hodnotu tlaku, pre ktorú je určená.

3.2.20. Testovaný výrobok musí mať:

ventil alebo kohút na kontrolu neprítomnosti tlaku v ňom pred jeho demontážou. Je povolené používať trojcestný ventil inštalovaný na produkte. Výstup z kohútika musí smerovať na bezpečné miesto. Je dovolené neinštalovať ventil alebo kohútik, ak existujú spojky na vypúšťanie kvapaliny.

poistné ventily, ktorých počet a priepustnosť by mali vylúčiť možnosť, že tlak prekročí skúšobný tlak vo výrobku. Je povolené používať poistné ventily s prietržným kotúčom určeným na skúšobný tlak.

Je dovolené neinštalovať poistné ventily na výrobok, ak sú umiestnené v potrubí medzi čerpadlom a testovaným výrobkom a sú určené na skúšobný tlak.

3.2.21. Pracovná kvapalina opúšťajúca poistný ventil musí byť vypustená na bezpečné miesto. Inštalácia uzamykacích zariadení na výstupné potrubie, ako aj medzi produkt a poistný ventil nie je povolená.

3.2.22. Pracovné kvapaliny používané na hydraulické testovanie musia byť netoxické, nevýbušné, nehorľavé.

Na žiadosť vývojára produktu je povolené používať iné kvapaliny s povinným dodržaním príslušných bezpečnostných opatrení.

3.2.23. Konštrukcie obslužných plošín a rebríkov k nim (lešenia) musia spĺňať aktuálne „Bezpečnostné predpisy pre stavebné a inštalačné práce“ a „Všeobecné bezpečnostné predpisy a priemyselnú hygienu pre podniky a organizácie strojárstva“.

3.2.24. Žeriavy a mechanizmy používané na hydraulickom testovacom mieste musia spĺňať požiadavky aktuálnych „Pravidiel pre konštrukciu a bezpečnú prevádzku žeriavov“.

3.2.25. Hydraulický stojan a všetky montážne jednotky, jednotky a zariadenia v ňom zahrnuté musia mať certifikáty alebo pasy. Použitie technologické vybavenie, ktorá nemá technickú dokumentáciu a (alebo) s mechanickému poškodeniu závitové, tesniace, dosadacie plochy, stopy po rozťahovaní, neprípustné.

3.2.26. Hydraulický stojan musí byť certifikovaný v súlade s GOST 24555 a akceptovaný komisiou menovanou objednávkou pre podnik.

Certifikačnú dokumentáciu vypracuje realizátor porastu a odsúhlasí ju s metrologickým servisom podniku pred certifikáciou vodného porastu.

Skúšanie hydraulického stojana sa musí vykonávať tlakom rovným 1,25 tlaku, na ktorý je hydraulický stojan určený.

K osvedčeniu k hydraulickému stojanu je potrebné priložiť technickú dokumentáciu:

atestačný protokol (príloha 1);

výpočty pevnostných prvkov stojana;

pasy a certifikáty pre zariadenia, jednotky a príslušenstvo používané v stánku;

bezpečnostné pokyny pre prácu na hydraulickom stojane;

príkaz na určenie osoby zodpovednej za hydraulický stojan.

3.2.27. Technickú dokumentáciu hydraulického stojana musí uchovávať osoba zodpovedná za jeho dobrý stav a bezpečnú prevádzku (pozri bod 2.4).

3.2.28. Hydrostojan musí byť zaregistrovaný u metrologickej a technickej služby podniku, ktorá vykonáva plánované preventívne opravy.

3.2.29. Hydrostojan musí byť pravidelne, raz za 6 mesiacov, podrobený kontrole a minimálne raz ročne - oprave.

Plánované preventívne opravy sa musia vykonávať v prísnom súlade s harmonogramom schváleným hlavným inžinierom podniku. Po oprave musí byť hydraulický stojan podrobený hydraulickej tlakovej skúške v súlade s článkom 3.2.27 a certifikovaný v súlade s GOST 24555.

3.2.30. Overenie tlakomerov s ich zaplombovaním alebo označením by sa malo vykonávať minimálne raz ročne predpísaným spôsobom.

Dodatočné overenie prevádzkových tlakomerov s kontrolným by sa malo vykonávať najmenej raz za 6 mesiacov s výsledkami zaznamenanými v denníku. Na overenie tlakomerov pracovného tlaku je povolené používať certifikovaný pracovný tlakomer, ktorý má rovnakú stupnicu a triedu presnosti ako overený. Bez ohľadu na uvedené termíny sa musí vykonať overenie tlakomerov, ak existujú pochybnosti o správnosti ich údajov.

3.2.31. Kontrola poistných ventilov by sa mala vykonávať najmenej raz ročne v lehotách stanovených vedením podniku. Kontrola, oprava a nastavenie poistného ventilu musí byť zdokumentovaná protokolom podpísaným dielenským mechanikom, majstrom opravy a nastavovania a zámočníkom, ktorý tieto práce vykonal.

Poistný ventil, ktorý bol opravený a nastavený, musí byť zapečatený spolu s visačkou označujúcou skúšobný tlak a opatrený číslom.

Každý poistný ventil musí mať technický pas, spolu s ktorým sa musia uchovávať kópie pasov pre ventil a pružinu z dodávateľských závodov, ako aj kópie certifikátov o jeho overení, oprave a nastavení.

3.2.32. Gumové, kovogumové hadice a potrubia je potrebné kontrolovať a skúšať aspoň raz ročne podľa plánu preventívnej údržby. Skúšky sa musia vykonávať v súlade s príslušnými regulačnými a technickými dokumentmi pre tieto výrobky a stavebnými predpismi a predpismi.

3.2.33. Uzatváracie ventily po každej oprave musia byť odskúšané na mechanickú pevnosť a tesnosť hydraulickým tlakom, ktorý spĺňa požiadavky regulačnej a technickej dokumentácie pre tento ventil, nie však nižším, ako je maximálny tlak, pre ktorý je hydraulická lavica navrhnutá. Skúška uzatváracích ventilov musí byť formalizovaná zákonom.

Skúšky by sa mali vykonať po montáži a opracovaní montérom.

4. BEZPEČNOSTNÉ PREDPISY PRE HYDRAULICKÉ TESTOVANIE

4.1. Príprava na hydraulické skúšky

4.1.1. Výrobky a ich prvky podliehajúce hydrotestovaniu musia byť akceptované oddelením kontroly kvality na základe výsledkov externej skúšky a nedeštruktívnej skúšky.

Hodnota skúšobného tlaku pre výrobok nesmie presiahnuť maximálny povolený tlak, na ktorý je hydraulický stojan určený.

4.1.2. Upevňovacie prvky a tesnenia používané pri hydrotestoch musia byť vyrobené z materiálov uvedených v pracovných výkresoch výrobku.

4.1.3. Prístrojové vybavenie, bezpečnostné zariadenia, armatúry, zástrčky, upevňovacie prvky, tesnenia atď. musí byť zvolený podľa označenia pre tlak, ktorý nie je nižší ako skúšobný.

4.1.4. Pri inštalácii skúšaného výrobku na hydraulický stojan na štandardné alebo technologické podpery je potrebné zabezpečiť jeho stabilnú polohu, voľný prístup pre kontrolu a umiestnenie drenážnych otvorov („vzduchov“) v jeho hornom bode.

Hydraulická skúšobná schéma, technologický postup a zariadenie musia zabezpečiť úplné odstránenie vzduchu pri plnení skúšaného výrobku pracovnou kvapalinou.

4.1.5. Inštalácia komunikácií, inštalácia požadovaných armatúr, prístrojového vybavenia sa musí vykonať v úplnom súlade so schválenou schémou hydraulického testovania.

Všetky voľné otvory testovaného výrobku musia byť upchaté.

Inštalácia, vybavenie a kontrola výrobku vo výške viac ako 1,5 m by sa mala vykonávať zo špeciálnych miest (lešenie).

4.1.6. Pri montáži prírubových spojov musia byť závitové prvky utiahnuté rovnomerne, striedavo protiľahlo ("krížovo"), pri zachovaní rovnobežnosti prírub.

Nepoužívajte kľúče, ktoré nezodpovedajú veľkosti matice, neštandardné a / alebo s predĺžením rukoväte, ako aj kladivo alebo perlík.

4.1.7. Pri príprave pracovnej kvapaliny s použitím fosforu, konzervačných látok, ako aj pri nanášaní indikátorových náterov na kontrolované povrchy testovaného výrobku musí byť v priestore hydrotestovania zapnutý systém všeobecnej výmennej prívodnej a odsávacej ventilácie.

4.2. Vykonávanie hydraulických skúšok

4.2.1. Na hydraulickom testovaní by sa mal zúčastniť minimálny počet ľudí, ale nie menej ako dve osoby.

4.2.2. Počas hydrotestovania je zakázané:

byť na území miesta osobám, ktoré sa nezúčastňujú testu;

byť zo strany zástrčiek k osobám, ktoré sa zúčastňujú testu;

produkovať cudzie práce na území hydraulického skúšobného pracoviska a práce súvisiace s odstraňovaním zistených nedostatkov na výrobku pod tlakom. Opravné práce sa môžu vykonávať až po uvoľnení tlaku a v nevyhnutné prípady, vypúšťanie pracovnej tekutiny.

preprava (prevrátenie) produktu pod tlakom;

prepravovať náklady cez produkt pod tlakom.

4.2.3. Tester má zakázané:

vykonávať skúšky na hydraulickom stojane, ktorý nie je pridelený jemu alebo jeho tímu na základe objednávky v dielni;

ponechajte bez dozoru ovládací panel hydraulického stojana, skúšaný výrobok pripojený k vodovodnému systému (aj po odstránení tlaku);

vykonávať pod tlakom montáž a demontáž výrobkov, zariadení, opravy zariadení hydraulického stojana a pod.;

svojvoľne vykonávať zmeny v technologickom procese skúšania, meniť tlak alebo dobu zdržania pod tlakom a pod.

4.2.4. Hydraulické skúšanie na montážnom stojane s použitím prenosného zariadenia je povolené vo výnimočných prípadoch s písomným súhlasom hlavného inžiniera podniku a dodržaním požiadaviek tejto smernice.

4.2.5. Testovaný výrobok musí byť úplne naplnený pracovnou kvapalinou, prítomnosť vzduchových vankúšov v komunikáciách a výrobku nie je povolená.

Povrch výrobku musí byť suchý.

4.2.6. Tlak v produkte by mal plynulo stúpať a klesať. Zvýšenie tlaku by sa malo vykonávať so zarážkami (na včasné zistenie možných chýb). Hodnota stredného tlaku sa rovná polovici skúšobného tlaku. Rýchlosť nárastu tlaku by nemala presiahnuť 0,5 MPa (5 kgf / cm 2) za minútu.

Maximálna odchýlka skúšobného tlaku by nemala presiahnuť ± 5 % jeho hodnoty. Doba expozície produktu pri testovacom tlaku je stanovená vývojárom projektu alebo uvedená v regulačnej a technickej dokumentácii produktu.

4.2.7. Je zakázané byť v blízkosti a (alebo) kontrolovať výrobok počas zvyšovania tlaku na skúšobný tlak a držať výrobok pod skúšobným tlakom. Personál, ktorý sa zúčastňuje testu, musí byť v tomto čase na ovládacom paneli.

Kontrola produktu by sa mala vykonať po znížení tlaku v produkte na vypočítaný tlak.

Pri konštrukčnom tlaku vo výrobku je povolené, aby bol na hydraulickom stojane:

testery;

defektoskopisti;

zástupcovia oddelenia technickej kontroly (TCD);

zodpovedný za bezpečný výkon práce - majster, vedúci predák, vedúci pracoviska;

vedúci oddelení;

zamestnanci vedúcich technických oddelení;

zástupcovia zákazníkov.

Tieto osoby musia prejsť špeciálnym školením alebo príslušným školením v súlade s GOST 12.0.004.

4.2.8. Pri použití zariadenia na detekciu chýb so zdrojmi ultrafialové žiarenie vystavenie očí a pokožky pracovníkov nie je povolené.

4.2.9. Skúšajúci je povinný prerušiť skúšku, vypnúť čerpadlá, ktoré vytvárajú tlak, alebo uzavrieť ventily potrubí privádzajúcich tlak do výrobku (pri použití jedného čerpadla na viacerých pracoviskách) a otvoriť pretlakové ventily, keď:

prerušenie dodávky pracovného tlaku;

dosiahnutie vyššieho tlaku vo výrobku alebo potrubiach, ako je povolené, napriek dodržaniu všetkých požiadaviek špecifikovaných v návode;

porucha tlakomerov alebo iných indikačných prístrojov počas nárastu tlaku;

aktivácia bezpečnostných zariadení;

výskyt vodného rázu v potrubí alebo výrobku, výskyt vibrácií;

detekcia netesností, trhlín, vydutín alebo potenia vo zvaroch v testovanom výrobku, technologickom zariadení, potrubí;

únik cez drenážne otvory, ktorý slúži ako signál na ukončenie testu;

zničenie testovaného produktu;

oheň atď.

4.2.10. Po odtlakovaní systému, pred demontážou prírubových spojov, je potrebné odstrániť pracovnú kvapalinu z produktu a systému.

4.2.11. Pri demontáži náradia by sa mali odstrániť matice skrutkových spojov, postupne uvoľňovať diametrálne protiľahlé ("krížovo") a dbať na celistvosť tesniacich prvkov, aby sa zabránilo ich pádu do vnútorných dutín spojov. produktu.

4.2.12. Odpadová pracovná kvapalina obsahujúca chemikálie sa musí pred vypustením do kanalizačnej siete neutralizovať a (alebo) vyčistiť.

Vypúšťanie do kanalizácie pracovných kvapalín obsahujúcich fosfor, konzervačné látky a pod., ktoré neprešli neutralizáciou a (alebo) čistením, je zakázané.

Pri práci s roztokom bielidla na mieste hydrotestovania musí byť zapnutý systém všeobecného výmenného prívodu a odsávania. Výfukové potrubie ventilačného systému musí byť umiestnené priamo nad nádobou s bieliacim roztokom.

Chlórové vápno, ktoré spadlo na podlahu, treba zmyť vodou do kanalizácie.

Všetky práce s bielidlom by sa mali vykonávať v okuliaroch, plátennom obleku, gumených čižmách a rukaviciach s nasadenou plynovou maskou.

4.2.13. Odstránenie z koža fosfory na báze fluoresceínu a jeho roztoky (suspenzie) sa musia vyrábať mydlom a vodou alebo 1-3% vodným roztokom amoniaku.

Po ukončení práce s fosforom si personál musí dôkladne umyť ruky. teplá voda s mydlom.

PROTOKOL SCHVÁLENIA

|

1. CHARAKTERISTIKA HYDROSTÁNKU Návrhový tlak, MPa (kgf / cm 2) _____________________________________________ Prípustné prevádzkový tlak, MPa (kgf / cm 2) ___________________________________ Návrhová teplota, °C __________________________________________________ Charakteristika pracovného zástupcu _______________________________________________ (voda, neutrálne tekutiny atď.) ____________________________________________ 2. ZOZNAM NAINŠTALOVANÝCH JEDNOTiek 3. ZOZNAM NAINŠTALOVANÝCH TVAROV A MERACÍCH PRÍSTROJOV 4. INFORMÁCIE O ZMENÁCH V PREVEDENÍ STÁNKU 6. INFORMÁCIE O OSOBÁCH ZODPOVEDNÝCH ZA STÁNOK 7. ZNÁMKY Z PRAVIDELNÝCH PRIESKUMOV LAVICE ZÁKLADNÁ SCHÉMA HYDROSTÁNKU ZÁKON O VÝROBE HYDROSTANDU Spoločnosť _____________________ Výrobný obchod ________________ Stojan na hydraulické testovanie v súlade s výkresom č. ____________________________ a TU _____________________________ a akceptovaný oddelením kontroly kvality predajne č. _______________ Začiatok predajňa výrobcu _____________________________________________ (pečiatka) (podpis) Majster __________________________________________________________________ (podpis) Majster kontroly _______________________________________________ (pečiatka) (podpis) |

PODROBNOSTI O ZVÁRANÍ

Zváranie vykonávané zváračom _______________________________________________

Celé meno

Zváračský certifikát č. _________________ vydaný _________________________

AKTU TESTOVANIA

(názov uzla, potrubia, prichádzajúce

__________________________________________________________________________

k hydraulickému stojanu) (výkres, kód, inv. č.)

pre pevnosť (tesnosť) s kvapalinou (vzduch) pod tlakom ____________ MPa (kgf / cm 2) s expozíciou po dobu _____________ minút.

Testy boli vykonané v súlade s ________________________________________

prešiel testom

(názov jednotky potrubia)

Začiatok výrobná dielňa ____________________

(podpis)

Majster kontroly _____________________

(podpis)

DODATOK 2

Odkaz

Kopírovať

Ústav hydrodynamiky

Sibírska pobočka Akadémie vied ZSSR

SCHVÁLIŤ

Zástupca riaditeľa ústavu

hydrodynamika SB AS ZSSR

zodpovedajúci člen Akadémia vied ZSSR

B.V. Voitsekhovský

V.V. Mitrofanov

Metóda výpočtu ochrany proti kvapaline

trysky vznikajúce pri prasknutí krvných ciev

vysoký tlak

Novosibirsk, 1965

1. ÚVOD

Moderná technika vo veľkej miere využíva rôzne nádrže, potrubia a pod., naplnené vysokotlakovou kvapalinou. Tieto nádoby sú zvyčajne navrhnuté s dostatočne veľkou bezpečnostnou rezervou a ich náhodné roztrhnutie je nepravdepodobné. V niektorých prípadoch však musí byť bezpečnostná rezerva malá a potom musí byť poskytnutá špeciálna pancierová ochrana pre obslužný personál a vybavenie, ktoré by chránilo pred prúdom kvapaliny a prípadne kovovými úlomkami vytvorenými pri náhlom pretrhnutí. plavidla. Vzniká tak problém s výpočtom potrebnej hrúbky ochranného panciera.

Tento problém je obzvlášť akútny pri navrhovaní stolov na testovanie rôznych nádob s kvapalinou (zvyčajne vodou) pri vysokom tlaku, pretože počas takýchto testov sú steny nádoby často vystavené zaťaženiu blízko hranice pružnosti.

2. O MECHANIZME INTERAKCIE VODNÉHO PRÚDU S BARIÉROU. VZŤAH MEDZI PARAMETRMI TRYSKY A HRÚBKOU PLECHU POTREBNÉHO NA OCHRANU

Nechať prúd vody s hustotou? 1, rýchlosť u a priemer d narazí na prekážku v podobe plechu s hustotou? 2 a hrubé? kolmo na jeho povrch. Uvažujme interakciu prúdnice s prekážkou za obmedzujúcich podmienok, t.j. budeme predpokladať, že hrúbka je práve taká, že plech v mieste dopadu prúdu dostane priehlbinu, ale neroztrhne sa. Interakcia je rozdelená do dvoch etáp: 1) počiatočný proces tvorby prúdenia na povrchu bariéry, kedy na bariéru krátkodobo pôsobia zvýšené rázové tlaky; 2) kvázistacionárny proces interakcie, ktorý zaberá celý nasledujúci čas, keď je tlak prúdu na bariéru určený Bernoulliho rovnicou.

Zvážme tieto fázy procesu oddelene.

2. etapa. Celková tlaková sila prúdu na bariéru sa rovná tlaku v bode stagnácie na osi prúdu, preto je priemer oblasti vysokého tlaku blízky P T, na povrchu prekážky bude približne . Z geometrických úvah vyplýva, že polomer zakrivenia povrchových prúdníc v oblasti ich rotácie je blízky . Vyrovnanie odstredivého tlaku povrchovej vrstvy prúdu, ktorý má rýchlosť blízko k U, tlaku v blízkosti bodu stagnácie, získame pre hrúbku tejto vrstvy hodnotu rádovo . Potom je ľahké odhadnúť objem kvapaliny v blízkosti bodu stagnácie, ktorý má tlak blízko P T a nízkou rýchlosťou ukazuje sa, že je to v poriadku

Keďže v dôsledku nízkej stlačiteľnosti vody je elastická energia kvapaliny v uvedenom objeme zanedbateľná, množstvo nám udáva energiu stratenú prúdom pri dopade.

Ďalej. Vypočítajme ťahové sily v spodnej časti priehlbiny v 2. štádiu. Za predpokladu, že povrch priehlbiny je sférický a bariérový materiál na celom povrchu priehlbiny sa natiahne rovnomerne až do maximálneho povoleného relatívneho predĺženia?, je ľahké získať vzorec týkajúci sa polomeru zakrivenia povrchu priehlbiny. R s jeho priemerom d vm A?:

![]() (1)

(1)

Priemer priehlbiny by sa mal blížiť priemeru oblasti vysokého tlaku, t.j.

Riešenia rovnice (1), v ktorej (2) je nahradené množstvom hodnôt, sú uvedené v tabuľke 1

stôl 1

|

R/ d |

Vidíš načo? > 0,1, čo zodpovedá konštrukčným kovom, R/d slabo závisí od?, takže v nasledujúcom budeme predpokladať

R ? d. (3)

Vzhľadom na to?/ R << 1, что, как будет видно из дальнейшего, при давлении до нескольких сотен атмосфер достаточно хорошо выполняется, стенку вмятины можно считать тонкостенной, а растягивающее напряжение s в ней рассчитывать по формуле:

Je zrejmé, že s by nemalo prekročiť ekvivalentné medzné napätie v dvojosovom napätí:

Kombináciou vzorcov (3 - 5) dostaneme podmienku, že stena odolá tlaku stáleho prúdu v tvare:

Teraz je potrebné zistiť, či ochrana vypočítaná podľa vzorca (6) odolá nárazu prúdu v 1. stupni.

Pred momentom nárazu sa všetky častice tekutiny pohybujú kolmo na povrch bariéry rýchlosťou U. Po zrážke nadobudne bočný povrch prúdu v blízkosti bariéry rovnakú rýchlosť U v kolmom smere v dôsledku pôsobenia laterálnej riediacej vlny na kvapalinu stlačenú rázovou vlnou. Zvýšené tlaky pôsobia na bariéru až po kruh s priemerom asi 2 d pretože v tomto momente sa rozloženie rýchlostí v prúde v blízkosti miesta dopadu priblíži rozloženiu v prípade stacionárneho prúdenia.

Tento proces spotrebuje segment prúdu s dĺžkou približne, ktorá má hmotnosť ~ hybnosť ~ a energiu ~ Všimnite si, že odhad objemu a energie tohto segmentu prúdu dáva rovnakú hodnotu, aká bola predtým získaná iným spôsobom pre objem a strata energie stojatej tekutiny pri ustálenom toku. Uvedená energetická hodnota zodpovedá maximálnemu množstvu energie, ktorú môže stena prijať v procese zakladania toku, t.j. v 1. etape.

Skutočný prenos energie však závisí od pomeru (proces zrážky hlavy lúča so stenou je trochu podobný nepružnej zrážke loptičiek). Zo zákonov zachovania ľahko získame výraz:

(7)

(7)

Kde E- energia prenesená na ochrannú fóliu

k- pomer plochy listu, ktorý vníma impulz, k ploche prierezu prúdu.

Ak to teraz napíšeme E by nemala prekročiť energiu prípustnej deformácie plechu v oblasti priehlbiny, ktorej plochu dovtedy označíme, dovtedy získame podmienku nepreniknutia plechu v 1. štádiu:

Vyriešme túto nerovnosť vzhľadom na ?, najprv nahradenie a nastavenie ![]() , čo zodpovedá hodnotám k A k 1 blízko k realite, budeme mať:

, čo zodpovedá hodnotám k A k 1 blízko k realite, budeme mať:

(8)

(8)

Vzorce (6) a (8) dávajú rovnaké hodnoty? pri

(9)

(9)

O P T > P*T dôležitejšie? dáva vzorec (6), s P T < P*T - vzorec (7). Preto v závislosti od hodnoty P T musí sa použiť jeden alebo druhý vzorec. Ak sa ako bariéra použije list z čl. 3, potom

P*T\u003d 200 kg/cm 2. (9 *)

3. PRIBLIŽNÝ VÝPOČET VÝSTUPU JET

Keďže nie je vopred známe, aký tvar a rozmery bude mať otvor v stene cievy v prípade jej prasknutia, pri výpočte ochrany je evidentne potrebné zamerať sa na najhorší prípad, kedy vznikne otvor, ktorý dáva prúd maximálnej penetračnej sily.

Presné riešenie problému odtoku predstavuje značné ťažkosti, ale tu je možné urobiť odhady, ktoré úplne postačujú na výpočet ochrany.

Majme nádobu s objemom Vc kvapalina pod tlakom P 1. Prebytočný objem kvapaliny, ktorý sa z neho musí uvoľniť, aby tlak klesol na atmosférický, sa označí D V 1. Nechajte pri t 1 = 0 otvor s plochou S a charakteristickú veľkosť (napríklad priemer) d.

Vlna riedenia pohybujúca sa od voľného povrchu do nádoby znižuje tlak v blízkosti povrchu na atmosférický tlak a udeľuje rýchlosť povrchovej vrstve kvapaliny, kde c= rýchlosť zvuku v kvapaline.

Hoci tu máme do činenia s trojrozmerným prúdením tekutiny, charakteristická doba zrýchlenia tekutiny je t* možno odhadnúť podľa jednorozmernej schémy: vlna riedenia v dôsledku prudkého roztiahnutia prednej plochy pri vstupe do vnútra nádoby vo vzdialenosti asi d od otvoru sa odráža späť vo forme kompresnej vlny rovnakej amplitúdy (rovnako ako keď vlna riedenia prechádza v potrubí cez oblasť prudkého zväčšenia prierezu).

V tomto prípade sa v priereze otvoru zvýši rýchlosť tekutiny o rovnakú hodnotu D U. Kompresná vlna sa opäť odráža od voľnej hladiny riedkou vlnou, ktorá zvyšuje rýchlosť o ďalšie D U atď. Pretože sa rýchlosť tekutiny v priereze otvoru v priebehu času zvyšuje o hodnotu, priemerný prírastok rýchlosti prúdu za jednotku času na začiatku odtoku bude

![]()

Charakteristický čas zrýchlenia prúdu bude:

![]() (10)

(10)

Aby sme zohľadnili vplyv zmien tlaku v nádobe pri výtoku, použijeme iný prístup: výtok vypočítame ako pri nestlačiteľnej kvapaline (toto je zatiaľ opodstatnené) a zohľadníme stlačiteľnosť. len prostredníctvom vzťahu medzi tlakom v nádobe a množstvom uniknutej kvapaliny. Pozdĺž osi otvoru, rýchlosť tekutiny U závisí od jednej súradnice X a čas t.

Napíšeme tlakovú rovnicu pozdĺž tejto osi:

Integrujeme to X, za predpokladu

![]()

Kde V"(t) - rýchlosť v časti otvoru;

K 2 \u003d 1 - číselný koeficient, pretože so vzdialenosťou od otvoru hlboko do kvapaliny sa rýchlosť znižuje veľmi rýchlo, približne.

Po integrácii dostaneme:

![]() (11)

(11)

Kde P(t) je tlak v nádobe, ktorý sa pri odtoku mení. Všimnite si, že táto rovnica implikuje zákon nárastu rýchlosti v počiatočná fáza proces, teda kedy P ? P 1 a zhoduje sa s predchádzajúcim.

Do tlakov niekoľko stoviek atmosfér môžeme predpokladať, že tlak v nádobe je lineárne úmerný prebytočnému objemu kvapaliny D V 1 obsiahnutý v tento moment v nádobe. Preto môžeme napísať:

Zavedenie posledného výrazu do rovnice (11) a prechod na bezrozmerné premenné: , kde U? A t* vezmite z (10), dostaneme rovnicu:

1/3 V 2 max

Tu lmax- dĺžka prúdu v momente t = t max, Kedy V = Vmax.

4. PRAKTICKÝ VÝPOČET OCHRANY

Aj keď v skutočnosti nie je tvar výsledného otvoru takmer nikdy okrúhly v prípade náhleho prasknutia cievy, pre okrúhly otvor je potrebné počítať tak, aby bolo možné preukázať, že práve okrúhly otvor predstavuje najväčšie nebezpečenstvo.

Vyjadrenie vo vzorcoch (6) a (8) d cez? A P T cez P 1:

P T= V 2 P 1 , (14)

pomocou výrazov (13) a (14) dostaneme:

![]() (15)

(15)

(16)

(16)

Keďže pre všetkých P 1 hodnotu Vmax závisí od ?, potom je potrebné zvoliť hodnotu ?, pri ktorej pravé strany nerovností (15) a (16) dosiahnu maximálnu hodnotu.

Vzorec (15) zahŕňa produkt V 2 ? 1/3, z vyššie uvedenej tabuľky vidíme, že maximum tohto produktu je dosiahnuté pri? = 0,3 a blízko 0,5. Nahradením tejto hodnoty do (15) na určenie hrúbky ochrany získame:

![]() (17)

(17)

tak ako na? = 0,3, Vmax = 0,7, R * T je prevzatý zo vzorca (9).

Pre St 3 platí vzorec (17). P 1 > 300 kgf / cm2.

Pre P 1 < 300 кгс/см 2 нужно использовать формулу (16). Ее применение осложняется тем, что?, соответствующее maximálna hodnota pravá strana závisí od P 1, teda pre každého P 1 je potrebné výberom nájsť také ?, ktoré dáva maximum pravej strany nerovnosti. Zároveň vhodné pre každého? hodnoty V 2 sú prevzaté z tabuľky.

Výpočet sa však dá značne zjednodušiť, ak použijeme pôvodnú rovnicu (8), v ktorej d A P T možno vyjadriť pomocou počiatočných parametrov D V 1 a P 1 z fyzických dôvodov. Pri odvodzovaní vzorca (8) totiž vychádzame z hybnosti a energie, ktoré hlavová časť trysky cca. d/2. Je zrejmé, že táto energia a hybnosť budú najväčšie, ak hlavová časť nesie pružnú energiu nádoby s kvapalinou rovnajúcu sa , a celú nadbytočnú hmotnosť rovnajúcu sa? 1 D V 1, teda ak máme v skutočnosti ani nie prúd, ale hrudku kvapaliny, ktorá má vo všetkých smeroch približne rovnaké rozmery.

Potom namiesto (8) dostaneme:

(18)

(18)

Vo výsledných výrazoch je potrebné pridať ďalšiu mieru bezpečnosti, nie menšiu ako 2,5.

Na záver vypíšeme výsledné vzorce pre výpočet hrúbky ochrany z St 3 s bezpečnostným faktorom 4, za predpokladu s T\u003d 2700 kgf / cm 2, s V\u003d 3500 kgf / cm 2, , ? = 0,2.

Pre P 1 > 300 kgf / cm2 ![]() (19)

(19)

Pre P 1 < 300

кгс/см 2  (20)

(20)

Kde P 1 - v kgf / cm 2, D V 1 - v cm 3,? - v cm

Výpočet D V pre guľovité a valcové nádoby nie je ťažké, ak sú známe elastické vlastnosti plášťa nádoby a stlačiteľnosť kvapaliny. Napríklad pre vodu v guľovej nádobe:

(21)

(21)

Kde R- polomer plavidla;

1 - hrúbka steny nádoby;

Youngov modul;

µ - Poissonov pomer.

DODATOK 3

Odkaz

URČENIE BEZPEČNEJ VZDIALENOSTI OD NEZÚČASTNENÝCH OSOB

V HYDRAULICKOM TESTOVANÍ

Energiu stlačenej tekutiny je možné určiť podľa vzorca:

Kde P- tlak, pri ktorom sa výrobok zrútil (tlak hydroskúšky);

D V- dodatočný objem kvapaliny čerpanej do produktu s objemom Vc bez ohľadu na jeho deformáciu.

D V = V o - V s,

Kde V o je celkový objem kvapaliny podrobenej kompresii;

V s- objem nádoby,

V s= a V o.

Preto:

(2)

(2)

kde a je celkový modul kompresie.

Hodnotu a možno určiť podľa vzorca:

Kde A A B- konštantné koeficienty vybrané z tabuľky v závislosti od použitej kvapaliny a skúšobnej teploty.

Celková energia plynu v nádobe ( E), v kgm, možno určiť podľa vzorca:

Kde K= 1,4 - adiabatický index pre vzduch.

Na stlačenie 1 m 3 vzduchu na tlak P\u003d 10 kgf / cm 2 pri konštantnej teplote je potrebná práca ( E), v kgm:

![]()

Preto objem vzduchového valca, ktorý je z hľadiska uloženej energie ekvivalentný skúšobnému výrobku so stlačenou kvapalinou, možno určiť podľa vzorca vm 3:

Pretlak v prednej časti vzduchovej rázovej vlny pri prasknutí ekvivalentného valca, v závislosti od vzdialenosti, možno určiť podľa empirického vzorca v kgf / cm2:

![]() (6)

(6)

kde je bezrozmerná veličina;

r- vzdialenosť od stredu výrobku k uvažovanému bodu, m;

E szh- energia stlačenia kvapaliny v produkte, ktorá sa rovná energii stlačenia plynu v ekvivalentnom valci, kgm;

P a- atmosférický tlak, kgf/cm 2 .

Vzorec (odsek 6.3) platí pre r > r p,

Kde r p- vzdialenosť, z ktorej je zákon šírenia rázovej vlny opísaný teóriou pre bodový zdroj výbuchu, m,

Kde Q = ?V b- hmotnosť plynu v nádobe, kg;

? - hustota plynu, kg/m 3 ;

V b- objem nádoby, m 3 .

Pri výpočte bezpečnej vzdialenosti r treba mať na pamäti, že maximálny pretlak v prednej časti vzduchovej vlny v uvažovanom bode by nemal presiahnuť 0,1 kgf / cm2. Berúc do úvahy, že vplyv deštrukcie produktu počas hydrotestovania môže byť v niektorých prípadoch (v dôsledku nerovnomerného šírenia vĺn) výraznejší ako účinok deštrukcie ekvivalentnej fľaše, považujeme za potrebné vynásobiť bezpečnú vzdialenosť získanú vyššie uvedenou metódou faktor 1,5.

Vzdialenosť získaná týmto spôsobom bude minimálna, bližšie ako by sa nemal nachádzať personál, ktorý sa nezúčastňuje hydrotestovania.

INFORMAČNÉ ÚDAJE

1. VYVINUTÉ A PREDSTAVENÉ

Inštitút technológie chemických a ropných prístrojov (VNIIPTkhimnefteapparatura) v rámci celej únie

VÝVOJÁRI:

V.P. Novikov (vedúci témy); N.K. Lamina; A.M. Eremin

2. SCHVÁLENÉ A ZAVEDENÉ nariadením Ministerstva výroby ťažkých strojov zo dňa 25.07.90 č. VA-002-7259

3. REGISTROVANÝ NIIkhimmash

za č. RD 24.200.11-90 od 19.06.1990

4. Informácie o načasovaní a frekvencii overovania dokumentov:

Termín prvej kontroly je 1992, frekvencia kontroly 2 roky

5. PRVÝ KRÁT PREDSTAVENÉ

6. REFERENČNÉ PREDPISY A TECHNICKÉ DOKUMENTY

|

Číslo odseku, pododseku, výčtu, žiadosti |

|

|

GOST 12.0.004-79 |

|

|

GOST 12.2.085-82 |

|

|

GOST 24555-81 |

|

|

OST 26-01-9-80 |

Úvod |

|

OST 26-01-221-80 |

Úvod |

|

OST 26-01-900-79 |

Úvod |

|

OST 26-01-1183-82 |

Úvod |

|

OST 26-11-06-86 |

Úvod |

|

OST 26-11-14-88 |

|

|

OST 26-18-6-80 |

Úvod |

|

OST 26-291-87 |

|

1. Všeobecné ustanovenia. 1 2. Požiadavky na personál. 1 3. Požiadavky na stavenisko, vybavenie, takeláž. 2 3.1. Požiadavky na miesto a pracovisko pri skúšaní s prenosným zariadením .. 2 3.2. Požiadavky na vybavenie a príslušenstvo. 3 |

n1.doc

Hydraulické skúšky tlakových nádob.Plavidlo- je hermeticky uzavretý kontajner určený na vedenie chemických, tepelných a iných technologických procesov, ako aj na skladovanie a prepravu plynných, kvapalných a iných látok. Hranicou nádoby sú vstupné a výstupné armatúry.

Konštrukcia nádob musí zabezpečovať spoľahlivosť a bezpečnú prevádzku počas predpokladanej životnosti a umožňovať vykonávanie jej odbornej skúšky, čistenia, umývania, úplného vyprázdňovania, preplachovania, opravy, prevádzkovej kontroly kovu a spojov.

Hydraulický (pneumatický) test je postup technickej diagnostiky ciev, ktorý má tieto ciele:

1. Skontrolujte pevnosť konštrukčných prvkov.

2. Skontrolujte tesnosť spojov konštrukčných prvkov.

Hydraulické testovanie ropných a plynových zariadení sa musí vykonávať v súlade s požiadavkami nižšie normatívne dokumenty a akty.

Postup vykonávania hydraulických skúšok by mal byť špecifikovaný v technickom návrhu av pokynoch výrobcu na inštaláciu a prevádzku nádoby.

Hydraulické skúšky nádob sa vykonávajú len s uspokojivými výsledkami vonkajších a vnútorných skúšok.

Nádoby musia mať armatúry na plnenie a vypúšťanie vody, ako aj na odstraňovanie vzduchu počas hydraulickej skúšky. Každá nádoba musí byť vybavená ventilom, ktorý umožňuje kontrolu neprítomnosti tlaku v nádobe pred jej otvorením.

Nádoby musia byť predložené na hydraulické testovanie s namontovaným príslušenstvom.

Skúška sa vykonáva pomocou spojovacích prvkov a tesnení špecifikovaných v projekte.

Zariadenia, ktoré bránia vonkajšej a vnútornej kontrole nádob, by mali byť spravidla odnímateľné. Ak konštrukcia nádoby neumožňuje vonkajšie a vnútorné kontroly alebo hydraulické skúšanie, musí spracovateľ konštrukcie nádoby v návode na inštaláciu a obsluhu uviesť spôsob, frekvenciu a rozsah kontroly. Zodpovednosť za včasné a kvalitný tréning plavidlo na kontrolu nesie vlastník plavidla.

Tlak v testovacej nádobe by sa mal zvyšovať postupne. Rýchlosť nárastu tlaku musí byť uvedená: pri skúšaní nádoby u výrobcu v technickej dokumentácii, pri skúšaní nádoby počas prevádzky - v návode na montáž a jej bezpečnú obsluhu. Pokyny spravidla odporúčajú každých 15 minút expozície zvýšiť tlak v cievach o hodnotu zodpovedajúcu 25% p atď .

Tlak počas hydraulickej skúšky musí byť kontrolovaný dvoma manometrami s rovnakým limitom merania a rovnakou triedou presnosti.

Pri plnení zariadenia vodou dbajte na to, aby v ňom nezostal vzduch. Pri vypúšťaní vody zo zariadenia otvorte vetrací otvor, aby ste zabránili nežiaducemu vonkajšiemu tlaku na zariadenie. Je zakázané zvyšovať tlak („tlačiť“) stlačeným vzduchom.

Na hydraulické skúšky sa používa voda s teplotou +5 až +40ºС, pokiaľ nie je v technických špecifikáciách nádoby uvedená iná hodnota teploty. Teplotný rozdiel medzi stenou nádoby a okolitým vzduchom počas skúšok nesmie spôsobiť kondenzáciu vlhkosti na povrchu stien nádoby.

Pevnosť kovu v prípustnom rozsahu skúšobných teplôt sa mierne líši. Preto je hodnota prípustných napätí [?] kovu, z ktorého je nádoba vyrobená, v procese hydraulického skúšania zvykom zvoliť vždy zodpovedajúcu teplotu +20ºС.

Hydraulické skúšanie zvislo inštalovaných nádob je povolené vykonávať v horizontálnej polohe za predpokladu, že je zabezpečená pevnosť telesa nádoby, pre ktorú musí výpočet pevnosti vykonať spracovateľ konštrukcie nádoby s prihliadnutím na prijatú metódu. upevnenia v procese hydraulického skúšania. V tomto prípade by sa mal skúšobný tlak brať do úvahy s ohľadom na hydrostatický tlak pôsobiaci na nádobu počas jej prevádzky.

Tlak v hornej časti prístroja v pracovnej polohe sa musí rovnať skúšobnému tlaku.

Tlak na dne nádoby sa vypočíta s prihliadnutím na hydrostatický tlak.

Tesnosť zvárania výstužných krúžkov a odbočných rúrok armatúr sa kontroluje cez signálne otvory pneumatickým tlakom 0,4-0,6 MPa s umývaním švíkov vo vnútri a mimo zariadenia.

Doba expozície pri skúšobnom tlaku závisí od hrúbky steny nádoby a je uvedená v certifikáte nádoby.

Po držaní nádoby pod skúšobným tlakom po stanovenú dobu sa tlak v nej postupne zníži na vypočítaný a skontroluje sa vonkajší povrch nádoby.

Počas skúšok je zakázané poklepávať na steny, uťahovať odpojiteľné spoje nádoby pod tlakom.

Doba držania nádoby pod skúšobným tlakom

Plavidlo sa považuje za vyhovujúce hydraulickej skúške, ak sa nezistí:

Netesnosti, praskliny, zahmlievanie, trhliny vo zvaroch a na základnom kove;

Netesnosti v odpojiteľných spojoch;

Viditeľné zvyškové deformácie;

Pokles tlaku na manometri.

Nádoba a jej prvky, na ktorých boli pri skúške zistené závady, sa po ich odstránení podrobujú opakovaným hydraulickým skúškam skúšobným tlakom stanoveným týmito pravidlami.

Hodnotu skúšobného tlaku a výsledky odbornej skúšky musí osoba vykonávajúca prehliadku zaznamenať do pasu plavidla s uvedením povolených prevádzkových parametrov plavidla a načasovania nasledujúcej skúšky. Ak sa pri technickej kontrole ukáže, že plavidlo je v dôsledku existujúcich závad alebo porušení „Pravidiel“ v stave nebezpečnom pre ďalšiu prevádzku, prevádzka takéhoto plavidla by mala byť zakázaná.

Frekvencia testovania nádob rôznych kategórií je uvedená v regulačnej a technickej dokumentácii pre nádobu a v „Pravidlách“ pre návrh a bezpečnú prevádzku tlakových nádob „Gosgortekhnadzor Ruskej federácie.

Pri vykonávaní mimoriadneho prieskumu by sa mal uviesť dôvod, ktorý si takýto prieskum vyžiadal.

Technológia a citlivosť metódy kontroly magnetických častíc.

Príprava povrchu dielov;

magnetizácia častí;

Ošetrenie suchým práškom alebo suspenziou;

Kontrola dielov, posúdenie existujúcich závad a v prípade potreby odmagnetizovanie.

Metóda magnetických častíc určuje povrchové defekty a defekty umiestnené v malej hĺbke. Citlivosť ovládania je určená mnohými faktormi: magnetické charakteristiky materiál, vlastnosti aplikovaného prášku a pod. Zvýšenie drsnosti vedie k zníženiu citlivosti, pretože magnetický prášok sa usadzuje na nerovnostiach povrchu, t.j. povrch je potrebné pripraviť: očistiť od vodného kameňa, nečistôt a mastnoty. Povrchové kalenie sa často mylne považuje za defekt. Kontrola zvarových švov je možná až po ich mechanickom prebrúsení. Je povolené vykonávať kontrolu na nemagnetických povlakoch. Prítomnosť takýchto povlakov s hrúbkou do 20 μm nemá prakticky žiadny vplyv na citlivosť metódy.

Citlivosť metódy detekcie chýb magnetických častíc sa stanovuje na kontrolných vzorkách s prirodzenými alebo umelými defektmi. Štrukturálne vzorky s povrchom

umelé defekty sú podobné zodpovedajúcim vzorkám použitým pri kapilárnej kontrole.

3. Princíp činnosti tenzometra.

Tenzomer- rezistor, ktorý pri deformácii mení svoj odpor. Tenzometre sa používajú na meranie posunov alebo deformácií.

,  ,

,

- koeficient deformačnej citlivosti (závisí od fyzikálnej. St. tv materiálu rezistora).

- koeficient deformačnej citlivosti (závisí od fyzikálnej. St. tv materiálu rezistora).

M ![]() schéma zapojenia kostry tenzorezistory.

schéma zapojenia kostry tenzorezistory.

1 - lepený snímač zaťaženia;

2, 3 - odpory (odpory);

4 - nelepený silomer.

Táto schéma vám umožňuje kompenzovať vplyv teplotných zmien.

Snímače zaťaženia sú štandardizované

Lístok číslo 5

Fyzikálne základy metód a technológie detekcie radiačných chýb.

Pri radiačnom nedeštruktívnom testovaní sa používajú tri typy ionizujúceho žiarenia: brzdné žiarenie  , gama

, gama  a neutrón

a neutrón  .

.

Riadenie pomocou neutrónového žiarenia sa vykonáva iba v stacionárnych podmienkach. Hlavným zdrojom neutrónového žiarenia sú urýchľovače častíc, jadrové reaktory a rádioaktívne neutrónové zdroje. V teréne pri prevádzke alebo výstavbe objektu väčšinou využívajú X- alebo? - žiarenie. Zdroje X-žiarenie sú v tomto prípade prenosné pulzné röntgenové prístroje a -žiarenie - rádioaktívne zdroje. S ich pomocou je možné presvitať oceľové výrobky s hrúbkou 1 ... 200 mm.

Riadiaca a meracia časť je skupina prístrojov, ktoré slúžia na meranie a riadenie času, prúdu, napätia a frekvencie. Veľkosť vysokého napätia aplikovaného na elektródy röntgenovej trubice je 100...400 kV. S nárastom napätia sa maximum žiarenia posúva smerom ku krátkym vlnám a zvyšuje sa prenikavá sila žiarenia.

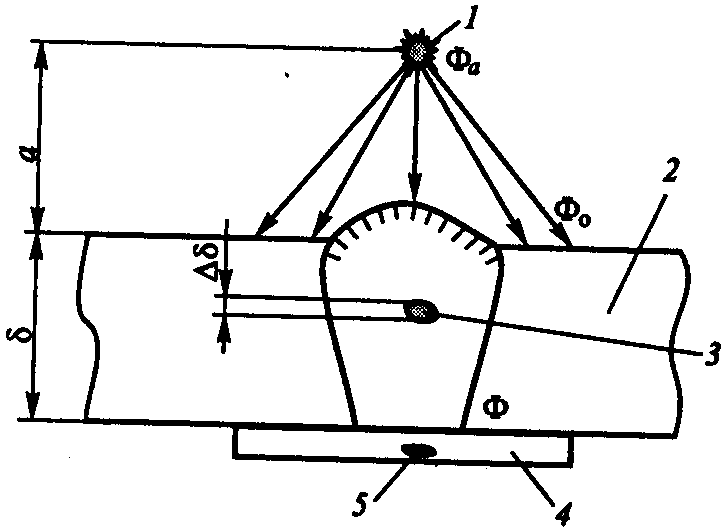

Röntgenový žiarič okrem röntgenovej trubice obsahuje ochranné puzdro naplnené izolačným médiom - transformátorovým olejom alebo plynom pod tlakom, ako aj kolimátor - zariadenie určené na vytváranie zväzku smerového žiarenia.

Rádioaktívne zdroje žiarenia sa používajú pri detekcii gama defektov a dodávajú sa v ampulkách prepravovaných v špeciálnych obaloch. Izotopy Co60, Se75, Ir192 sa bežne používajú ako rádioaktívne zdroje. Vznik takýchto relatívne lacných rádioaktívnych zdrojov viedol k vytvoreniu špeciálnych súprav zariadení nazývaných detektory gama defektov. Existujú gama defektoskopy pre čelné a panoramatické skenovanie, ako aj univerzálne hadicové gama defektoskopy. Detektory gama lúčov prvého typu sú iba hlavicou vyžarujúceho žiarenia inštalovanou v kontrolnej zóne a vybavenou mechanizmom na otváranie a zatváranie uzáveru. Najpoužívanejšie sú univerzálne zariadenia hadicového typu, pozostávajúce z vyžarovacej hlavice, ampulkovej hadice, ovládacieho panela s mechanizmom na pohyb ampulky s rádioaktívnym zdrojom po ampulkovej linke a kolimačnej trysky. V týchto zariadeniach je ampulka rádioaktívneho zdroja žiarenia z hlavice ampule privádzaná cez ampulové vedenie pomocou flexibilného kábla poháňaného z diaľkového ovládača s ručným alebo elektrickým pohonom. Prítomnosť diaľkového pohonu umožňuje minimalizovať radiačné zaťaženie operátora v dôsledku jeho odstránenia od zdroja žiarenia o 12 m alebo viac.

Na rozdiel od röntgenových prístrojov môžu byť gama defektoskopy prevádzkované bez zdrojov energie, čo je dôležité najmä v poľných podmienkach. Často sa používajú aj na ovládanie uzavretých objektov zložitého tvaru, keď nie je možné inštalovať žiariče röntgenových prístrojov. Nevýhody gama defektoskopov sú: potreba pravidelnej výmeny zdrojov žiarenia, ktoré stratili svoju aktivitu, obmedzené príležitosti o regulácii prevádzkových režimov, ako aj nižší kontrast rádiografických snímok v porovnaní s rtg.

Ionizujúce žiarenie je vo všeobecnosti z hľadiska dopadu na ľudský organizmus najnebezpečnejšie z tých, ktoré sa používajú pri nedeštruktívnom testovaní, preto všetky zariadenia používané na monitorovanie radiácie podliehajú povinnej certifikácii a pravidelnej recertifikácii. Pracovať môžu špeciálne vyškolení a certifikovaní pracovníci, ktorí podliehajú povinnej dozimetrickej kontrole.

Spomedzi metód žiarenia sa na detekciu a meranie vnútorných defektov výrobku používajú metódy prenášaného žiarenia. Pri prechode kontrolovaným výrobkom dochádza k útlmu ionizujúceho žiarenia v dôsledku jeho absorpcie a rozptylu v materiáli výrobku. Stupeň oslabenia závisí od hrúbky produktu, chemické zloženie a štruktúra materiálu, prítomnosť v ňom plynové dutiny, sulfidové šupky a iné cudzie inklúzie. V dôsledku prechodu ionizujúceho žiarenia kontrolovaným produktom detektor zaznamenáva rozloženie intenzity toku žiarenia, ktoré ho dosiahlo, čo sa nazýva radiačný obraz produktu. Prítomnosť a charakteristiky defektov sú určené hustotou získaného obrazu žiarenia. Rovnomerná intenzita žiarenia dopadajúceho na detektor indikuje absenciu defektov. Zníženie hustoty obrazu žiarenia zodpovedá zväčšeniu hrúbky kontrolovaného produktu, napríklad v oblasti zvarov alebo rozstrekov (kvapôčok) kovu zo zvárania. Zvýšenie hustoty zase zodpovedá úsekom výrobkov s menšou hrúbkou žiarenia, ktoré majú chyby. Schéma radiačného monitorovania metódou prepusteného žiarenia.

1 - zdroj žiarenia;

- zdroj žiarenia;

2 - predmet kontroly;

3 - defekt;

4 - detektor (kazeta s filmom);

5 - stopa defektu.

Intenzita žiarenia dosahujúceho objekt  závisí od počiatočného toku v bode výstupu žiarenia, vzdialenosti A k objektu a vlastnostiam samotného žiarenia:

závisí od počiatočného toku v bode výstupu žiarenia, vzdialenosti A k objektu a vlastnostiam samotného žiarenia:

,

,

Kde R A b- konštanty určené charakterom žiarenia.

Po prechode objektom sa z výrazu určí intenzita žiarenia dopadajúceho na detektor

,

,

Kde? - koeficient útlmu žiarenia materiálom objektu; ? - hrúbka predmetu; IN- faktor takzvanej akumulácie, určený experimentálne (s úzkym zväzkom lúčov B = 1).

Vzhľadom na exponenciálnu závislosť útlmu intenzity ionizujúceho žiarenia citlivosť riadenia s rastúcou hrúbkou žiarenia prudko klesá, preto je maximálna hĺbka kontroly obmedzená a pri prenosných zariadeniach zvyčajne nepresahuje 200 mm, čo je jedna z nevýhody radiačnej metódy kontroly.

Okrem toho je veľmi významnou nevýhodou, že trhliny, ktorých hrúbka žiarenia je menšia ako daná trieda citlivosti, nie sú detekované radiačnou metódou kontroly. V prvom rade to platí pre trhliny orientované kolmo alebo pod malým uhlom na smer ionizujúceho žiarenia.

Metódy kontroly žiarenia prenášaným žiarením sa líšia metódami zisťovania výsledkov interakcie žiarenia s objektom kontroly a podľa toho sa delia na rádiografické, rádioskopické a rádiometrické.

rádiografická metóda Nedeštruktívne testovanie je založené na premene radiačného obrazu kontrolovaného objektu na rádiografický obraz alebo zaznamenanie tohto obrazu na pamäťové zariadenie s následnou konverziou na svetelný obraz. Na získanie rádiografických snímok sa používajú kazety so špeciálnym rádiografickým (röntgenovým) filmom, vybavené zosilňovacími obrazovkami na zvýšenie citlivosti. Ako detektory obrazu žiarenia sa používajú aj polovodičové doštičky, z ktorých sa obraz prenáša xerorádiografiou na obyčajný papier.

rádioskopická metóda monitorovanie žiarenia je založené na registrácii obrazu žiarenia na fluorescenčnej obrazovke alebo na obrazovke monitora elektronického radiačno-optického prevodníka. Výhodou rádioskopickej metódy je možnosť súčasnej kontroly produktu pod rôznymi uhlami a tým aj stereoskopické videnie defektov.

O rádiometrické metódou sa obraz žiarenia prevedie pomocou skenovania do digitálnej podoby a zafixuje sa na príslušné pamäťové médium - disketa, magnetická páska. V budúcnosti sa tieto informácie prenesú do počítača na ďalšie spracovanie a analýzu.

Na účely technickej diagnostiky prevádzkovaného zariadenia sa používa rádiografický spôsob kontroly, ktorý sa realizuje pomocou relatívne jednoduchej prenosnej zostavy zariadení, čo umožňuje získať dokladové potvrdenie výsledkov kontroly vo forme rádiografického obrázok.

Poruchy zvarových spojov a ich príčiny

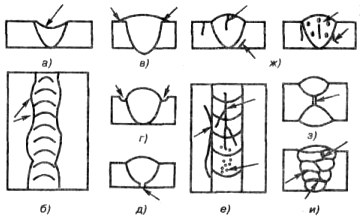

Ryža. 1. Typy chýb vo zvaroch:

A - oslabenie švu. b - nerovnomerná šírka, c - prítok, d - podrezanie, c - nedostatok penetrácie, c - trhliny a póry, g - vnútorné trhliny a póry, h - vnútorný nedostatok prieniku, i - troskové inklúzie

prílevy vznikajú ako výsledok prúdenia tekutého kovu na povrch studeného základného kovu bez toho, aby sa s ním tavili. Môžu byť lokálne - vo forme jednotlivých zmrazených kvapiek a tiež majú významnú dĺžku pozdĺž švu. Najčastejšie sa priehyb vytvára, keď sa horizontálne zvary robia vo vertikálnej rovine. Príčiny vzniku priehybov sú veľký zvárací prúd, príliš dlhý oblúk, nesprávny sklon elektródy, veľký uhol sklonu výrobku pri zváraní z kopca. Pri vykonávaní obvodových švov sa vytvára priehyb, keď je elektróda nedostatočne alebo nadmerne posunutá od zenitu. V miestach prítoku je často možné zistiť nedostatočnú penetráciu, praskliny atď.

Podrezanie sú podlhovasté priehlbiny (ryhy) vytvorené v základnom kove pozdĺž okraja švu. Sú výsledkom vysokého zváracieho prúdu a dlhého oblúka. Hlavným dôvodom podrezania pri vykonávaní kútových zvarov je posunutie elektródy smerom k zvislej stene. To spôsobuje výrazné zahrievanie kovu zvislej steny a jeho stekanie pri tavení na vodorovnú stenu. Podrezanie vedie k oslabeniu prierezu zvarového spoja a koncentrácii napätí v ňom, čo môže spôsobiť deštrukciu.

popáleniny- sú to priechodné otvory vo šve, ktoré vznikli ako výsledok odtoku časti kúpeľového kovu. Príčinou ich vzniku môže byť veľká medzera medzi hranami, ktoré sa majú zvárať, nedostatočné otupenie hrán, nadmerný zvárací prúd, nedostatočná rýchlosť zvárania. Popáleniny sa najčastejšie vytvárajú pri zváraní tenkého kovu a pri prvom prechode viacvrstvového zvaru. Popáleniny môžu byť tiež dôsledkom nedostatočne tesného predpätého zváracieho podkladu alebo taviacej podložky.

Nedostatok fúzie nazývané miestne neztavenie hrán základného kovu alebo neztavenie jednotlivých guľôčok medzi sebou pri viacvrstvovom zváraní. Nedostatočná penetrácia znižuje prierez švu a spôsobuje koncentráciu napätia v spoji, čo môže drasticky znížiť pevnosť konštrukcie. Príčiny nedostatočnej penetrácie sú zlé čistenie kovu od vodného kameňa, hrdze a nečistôt, malá medzera pri montáži, veľké otupenie, malý uhol skosenia, nedostatočný zvárací prúd, vysoká rýchlosť zvárania a posunutie elektródy od stred kĺbu. Netavenie nad prípustnú hodnotu musí byť odstránené a následne zvarené.

praskliny, ako aj nedostatok prieniku sú najnebezpečnejšími chybami zvarov. Môžu sa vyskytovať ako v samotnom šve, tak aj v tepelne ovplyvnenej zóne a môžu byť umiestnené pozdĺž alebo naprieč švom. Trhliny môžu mať makro- a mikroskopickú veľkosť. Ovplyvnená je tvorba trhlín zvýšený obsah uhlík, ako aj nečistoty síry a fosforu.

Troskové inklúzie, čo sú inklúzie trosky vo šve, vznikajú v dôsledku zlého čistenia okrajov častí a povrchu zváracieho drôtu od oxidov a nečistôt. Vyskytujú sa pri zváraní dlhým oblúkom, nedostatočnom zváracom prúde a nadmerne vysokej rýchlosti zvárania a pri viacvrstvovom zváraní - nedostatočnom čistení trosky z predchádzajúcich vrstiev. Troskové inklúzie oslabujú prierez zvaru a jeho pevnosť.

plynové póry sa objavujú vo zvaroch s nedostatočnou úplnosťou odvodu plynov pri kryštalizácii zvarového kovu. Príčiny pórov - zvýšený obsah uhlíka pri zváraní ocelí, znečistenie na hranách, používanie mokrých tavív, ochranné plyny, vysoká rýchlosť zváranie, nesprávny výber plniaceho drôtu. Póry môžu byť umiestnené vo šve v oddelených skupinách, vo forme reťazí alebo jednotlivých dutín. Niekedy vystupujú na povrch švu vo forme lievikovitých priehlbín, ktoré tvoria takzvané fistuly. Póry tiež oslabujú prierez švu a jeho pevnosť, cez póry dochádza k narušeniu tesnosti spojov.

Prehrievanie, prehrievanie kovu atď. Prehrievanie je charakterizované nadmerným zhrubnutím zrna a zhrubnutím kovovej štruktúry. Nebezpečnejšie je vyhorenie - prítomnosť zŕn s oxidovanými hranicami v kovovej štruktúre. Takýto kov má zvýšenú krehkosť a nedá sa opraviť. Príčina popálenia je zlá obrana zvarový kúpeľ pri zváraní, ako aj zváranie pri nadmerne vysokej sile prúdu.

Vibrocharakteristiky metód a predmetov riadenia.

Vibrácie možno charakterizovať týmito hlavnými parametrami: výchylka vibrácií

.

Vibračné posunutie je zaujímavé v prípadoch, keď je potrebné poznať relatívne posunutie objektu alebo jeho deformáciu. Posun vibrácií pri rovnakom výkone klesá so zvyšovaním w. Preto sa v nízkofrekvenčnom rozsahu častejšie merajú parametre posunu vibrácií a rýchlosť vibrácií, v strednom rozsahu rýchlosť vibrácií a vo vysokofrekvenčnom rozsahu zrýchlenie vibrácií. Takéto rozdelenie je však podmienené, pretože moderné mikroprocesorové zariadenia uľahčujú premenu vibrácií na rýchlosť vibrácií alebo zrýchlenie vibrácií a naopak.

Lístok číslo 6

Technológia kapilárneho riadenia.

Na tom je založená metóda zisťovania defektov pomocou tekutých penetrantov fyzikálnych javov keď kvapalina interaguje s pevné telesá, ako zmáčacie, kapilárne a sorpčné javy.

Kapilárna regulácia sa uskutočňuje aplikáciou tekutých penetrantov tzv penetranty, ich prienik do dutín povrchu a cez defekty a registráciu indikátorových stôp vytvorených na povrchu testovaného objektu.

Kapilárne metódy nedeštruktívneho testovania sú široko používané v procese technickej diagnostiky rôzne druhy ropné a plynové zariadenia: napríklad na zisťovanie povrchových defektov otočných telies, lícníc pojazdových blokov, vŕtacích hákov a pod. Kontrola prebieha v týchto etapách: príprava povrchu objektu na kontrolu, spracovanie pomocou materiálov na detekciu chýb, kontrola a zisťovanie chýb, dočistenie kontrolovaného povrchu.

Príprava objektu na testovanie zahŕňa čistenie a osušenie testovaného povrchu a defektných dutín. Účelom tohto kroku je zabezpečiť prístup penetrantu indikátora k defektom, ako aj eliminovať možnosť tvorby pozadia a falošných indikácií. Čistenie je možné vykonať nasledujúcimi spôsobmi: mechanické, rozpúšťadlá, chemické, elektrochemické, ultrazvukové. mechanický spôsob používa sa pri výskyte hrdze, vodného kameňa, zváracieho taviva, farby atď na povrchu Čistenie sa vykonáva pieskovaním, kovovými kefami, mechanickým brúsením, škrabaním a pod.. Nevýhodou tejto metódy je vysoká pravdepodobnosť zatvorenia úst defektných dutín.

Pri absencii mechanických prekážok prieniku penetračného prostriedku sa na čistenie povrchu používajú organické rozpúšťadlá a ručne nanášané vodné saponáty. Na zintenzívnenie procesu čistenia je možné produkt ponoriť do ultrazvukového kúpeľa s čistiacim roztokom. V kritickejších prípadoch sa používa chemické alebo elektrochemické čistenie, ktoré spočíva v leptaní povrchu roztokmi slabých kyselín alebo leptaní pod vplyvom elektrického poľa.

Po očistení sa výrobok bezprostredne pred aplikáciou penetračného prostriedku vysuší, aby sa z povrchu výrobku a defektných dutín odstránila voda alebo rozpúšťadlo, následne sa kontrolovaný povrch skontroluje na stupeň odmastenia. Najjednoduchší spôsob hodnotenia stupňa odmasťovania je založený na schopnosti vody alebo čistiaceho roztoku zostať na odmastenom kovovom povrchu určitý čas súvisle, t. j. nezbierať sa v kvapkách. Povrch sa považuje za odmastený, ak sa do 60 s neporuší kontinuita vodného filmu.

Spracovanie materiálmi na detekciu chýb tvorí hlavnú časť kontrolného procesu a prebieha v nasledujúcom poradí: nanesenie penetrantu na kontrolovaný povrch, odstránenie prebytočného penetrantu, nanesenie vývojky. Penetračný prostriedok sa nanáša namáčaním, natieraním alebo striekaním aerosólovou nádobkou, atomizérom alebo striekacou pištoľou. Pre lepšie prenikanie do dutiny defektov sa penetračný prostriedok v závislosti od jeho zloženia udržiava na povrchu 10–20 minút, potom sa prebytočný penetračný prostriedok odstráni zotretím čistiacimi prostriedkami navlhčenými v čističi alebo umytím. prúdom vody. V niektorých prípadoch sa na zintenzívnenie impregnácie používa účinok ultrazvukových vibrácií, zvýšenie pretlak alebo naopak vysávanie. Neúplné odstránenie penetrantu z povrchu vedie k vytvoreniu pozadia a výskytu falošných indikácií. Pri odstraňovaní prebytočného penetrantu je však dôležité nevymývať ho z dutín defektu. Niekedy sa na konečné odstránenie prebytočného prenetrantu používajú špeciálne látky - zhášadlá, ktoré v dôsledku chemického pôsobenia na tenkú povrchovú vrstvu penetrantu eliminujú pozadie na kontrolovanom povrchu.

Vývoj je proces tvorby indikátorových stôp na miestach, kde sú prítomné defekty. Vývojka vo forme jemného prášku alebo vodnej alebo alkoholovej suspenzie sa nanáša na povrch po zaschnutí. Spôsoby aplikácie sú rovnaké ako pri penetračnom prostriedku. Dôležitou požiadavkou je rovnomerné rozloženie penetračného prostriedku po povrchu.

Identifikácia defektov sa vykonáva vizuálne - preskúmaním kontrolovaného povrchu 10 ... 20 minút po aplikácii vývojky. Na urýchlenie vývoja je možné použiť vákuum, teplo alebo vibrácie. Pri metóde jasu a farby je predpokladom dobré osvetlenie povrchu testovaného objektu. Pri použití luminiscenčnej metódy sa defekty zisťujú v zatemnenom priestore indikátorovými stopami žiariacimi pod vplyvom ultrafialového žiarenia.

V niektorých prípadoch je možné zobraziť indikátorové stopy bez predbežnej impregnácie penetrantom s využitím vlastností technologického prostredia konkrétneho zariadenia. Ak je teda v trhline zásada, môže sa vyvinúť pomocou fenolftaleínu. Ak zariadenie pracuje v mastnom prostredí, potom sa vyberie (utrie) a skontroluje ožiarením ultrafialovou lampou. Indikátorové stopy všetkých defektov sú jasne viditeľné, pretože olej je dobrý fosfor. Ak existujú pochybnosti, povrch sa znova utrie a kontrola sa zopakuje.

Tepelné konvertory

Teplomery, ktorých činnosť je založená na meraní tepelného žiarenia, sa nazývajú pyrometre. Umožňujú vám regulovať teplotu od 100 do 6000ºC a viac. Jednou z hlavných výhod týchto zariadení je nedostatok vplyvu merača na teplotné pole vyhrievaného telesa, pretože počas procesu merania neprichádzajú do priameho vzájomného kontaktu. Preto sa tieto metódy nazývajú bezkontaktné.

Na základe zákonov žiarenia boli vyvinuté pyrometre nasledujúcich typov:

Total Radiation Pyrometer (TSI) – meria sa celková energia žiarenia;

Pyrometer s parciálnou emisiou (PCH) - meria energiu v oblastiach filtra (alebo prijímača) spektra;

Spektrálne pomerové pyrometre (RRP) - merajú energetický pomer pevných častí spektra.

V závislosti od typu pyrometra sa žiarenie, jas a teplota farieb líšia.

Teplota žiarenia skutočného telesa T R nazývaná teplota, pri ktorej plný výkonČierne teleso sa rovná celkovej energii žiarenia dané telo pri skutočnej teplote T d .

Teplota jasu skutočného telesa T ja nazývaná teplota, pri ktorej sa hustota toku spektrálneho žiarenia čierneho telesa rovná hustote toku spektrálneho žiarenia skutočného telesa pre rovnakú vlnovú dĺžku (alebo úzky interval spektra) pri skutočnej teplote T d .

Teplota farby skutočné telo T c nazývame teplotu, pri ktorej je pomer hustôt toku žiarenia čierneho telesa pre dve vlnové dĺžky rovný pomeru hustôt toku žiarenia skutočného telesa pre rovnaké vlnové dĺžky pri skutočnej teplote T d .